製造業においてIoT活用の動きが高まるなか、収集したデータの活用法としてAIによる分析アプローチが注目されている。しかし大量のデータをただやみくもにAIに分析させるだけでは期待した結果が出ることはない。富士通がそうした課題解決のための最適解として提案しているのが、「FUJITSU Business Application Operational Data Management & Analytics(以下、ODMA)」ソリューションだ。

IoT×AI活用の理想と現実

富士通株式会社 デジタルフロント事業本部 情報統合システム事業部 情報利活用サービスセンター マネージャー 齋藤賢二氏

富士通株式会社 デジタルフロント事業本部 情報統合システム事業部 情報利活用サービスセンター マネージャー 齋藤賢二氏製造業においてIoTとAIの活用は非常に魅力的な取り組みであり、すでに第一歩を踏み出している企業も多い。ものづくりの現場から各種センサーデータを集約し、AIにより分析を行うことで様々な知見を得ることができる――そんな“宝の山”のように思われがちだ。しかし、いざ蓋を開けてみれば、そう簡単にうまくはいかないと気づくケースは少なくない。

富士通株式会社 デジタルフロント事業本部 情報統合システム事業部 情報利活用サービスセンター マネージャーの齋藤賢二氏はこうコメントする。「基本的にAIは機械的に動くものなので、世の中のあらゆるデータを適切に分析し、改善点を提案してくれるというような認識は、若干SF(サイエンス・フィクション)が入っていると言えるでしょう。そのような認識のままAI分析を実施してしまうと、分析結果が理想通りではない場合に、そこから正解が無い手探りの探索に入ってしまうケースが多いのです」。

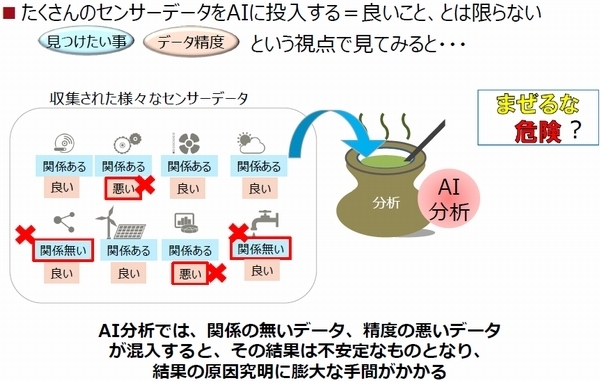

なぜこうした事態に陥ってしまうのかを掘り下げていくと、その多くが、「不必要なデータ」「精度の悪いデータ」が混入していることに起因する。そのため分析の結果が不安定なものとなり、結果の原因究明にも膨大な手間がかかることになるのだ。

「そもそも、たくさんのセンサーデータをAIに投入するのが必ずしも良いとは限らないことを理解する必要があります(図1)。そこが、SNSやオープンデータなど様々なデータを合わせたビッグデータ分析が有効なマーケティング分野と、ものづくりの世界でのAI活用において決定的に異なる点です」(齋藤氏)。

図1:たくさんのデータをAIに投入することが良いこととは限らない(出典:富士通)

図1:たくさんのデータをAIに投入することが良いこととは限らない(出典:富士通)製造現場におけるAI分析では、AIが導き出した結果について、それが本当に使える結果であるか、誤検知の可能性がないのか、メカニズムを理解していることが重要になるのである。またここを理解していなければ、社内に対して説得力のある説明ができず、費用対効果などから計画自体が却下されかねないだろう。

製造業には確実性が求められるため、不明確なロジックと不明確な効果のままではAI導入はうまくいかないと齋藤氏は指摘する。

光ファイバーを活用した温度測定と設備異常予兆監視

こうした課題を解決するための最適解として齋藤氏が推奨するのが、やみくもに多くのデータを解析しようとするのではなく、現在すでに使っている特定のセンサーの数を増やし、精度を上げたデータを専用AIで分析するというアプローチである。センサーデータの精度を上げることは容易であるうえ、この方法であれば、従来の制御方法やノウハウもAI分析に活用できる。

「メカニズムが理解できるからこそ、改善と横展開も可能になるのです。精度の高い測定・監視を増やすことで、状態の総合判断が実現できるしょう」(齋藤氏)。

精度の高いデータを集め、特別なノウハウが無くても誰でも簡単にデータ分析・活用できる製品プラットフォームとして富士通が開発・提供しているのが、「FUJITSU Business Application Operational Data Management & Analytics(以下、ODMA)」ソリューション群だ。ODMAは、富士通のAI技術「Zinrai(ジンライ)」をベースとしており、データをすぐに活用できる基盤や分析ライブラリが統合されたソリューションとなっている。

数多くのODMAソリューションの中でも、製造現場でのIoT+AI活用のヒントを示すものの1つが、光ファイバーを活用した温度測定と設備異常予兆監視を実現する「ODMA予兆監視モデル for 光ファイバー温度測定[Powered by Zinrai]」だ。

昨年正式リリースされたこのソリューションは、富士通が有する光ファイバー自体をセンサーとする多点温度測定技術をベースとしており、高精度・広範囲のセンシングとAIの組み合わせにより、取得した温度データをリアルタイムに分析し、設備の異常や故障に繋がる状態の変化(予兆)を高精度かつリアルタイムに捉えることが可能だ。また、設備の稼働状況を常に監視し、異常の発生を予兆段階で捉えるため、異常を回避する時間を創出できる。そのため設備の安定性向上と安定稼働にも貢献するというわけだ。

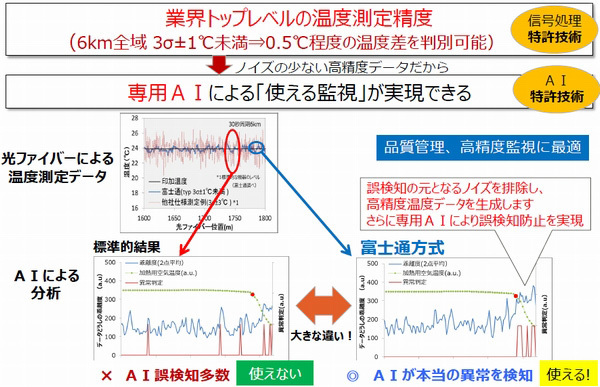

使われる光ファイバー・センサーは、10cm間隔で温度が測定でき、しかも一本で最大6000mもの距離をカバーする。また必用な場所に巻くだけなので設置も容易である。設置後は、最初に電源を入れて一定期間の間に機械学習し、その後は継続的に予兆検知が行えるようになる。当然、機械学習であるため継続的な運用により検知の精度は向上し続ける(図2)。

図2:「ODMA予兆監視モデル for 光ファイバー温度測定」の測定精度

図2:「ODMA予兆監視モデル for 光ファイバー温度測定」の測定精度「専用のセンサーと専用のAIの組み合わせとなるため、AIが分析した結果は非常に明確なものとなるのです」と、齋藤氏は強調する。

もし個別のセンサーを設置した場合、数が増えると設置のためのコストや手間が膨らむうえ、どうしてもデバイスごとのばらつきが生じてしまうことになる。そうなればデータの精度は落ち、信頼性の高い分析も難しくなってくる。一方、光ファイバー・センサーは様々な設備の複雑な形状や温度領域に対応するのに加え、防爆にかかわる制約を受けないため、数万箇所以上の高精度情報を一括取得することが可能だ。

「AIの導入を社内で説明する際に、高精度・高密度な温度測定が可能な光ファイバー・センサーであれば、センサー自体の性能や価値だけでも説得力をもたせることできるでしょう」(齋藤氏)。

富士通の「ODMA予兆監視モデル for 光ファイバー温度測定[Powered by Zinrai]」は、既に多くのプラントや発電所などの大型設備で導入されている。もし「温度」が制御すべきデータの一つであれば、本製品の導入によってAI予兆監視を実現することは、生産活動等において効果的である。

最後に齋藤氏は、今後の展開について、「光ファイバー以外にも、例えば振動センサーなど、本当に優れたセンサーを見極めながら予兆監視の幅を広げていきたいですね。IoTとAIの真の活用を目指し、お客さまとの協創を進めていきます」と意気込みを語った。

●お問い合わせ先

富士通株式会社

デジタルフロント事業本部 情報統合システム事業部 情報利活用サービスセンター

〒144-8588 東京都大田区新蒲田1-17-25 富士通ソリューションスクエア

TEL:03-6424-6668

E-mail:odma-promotion@cs.jp.fujitsu.com

【製品情報】

FUJITSU Business Application Operational Data Management & Analytics

URL:http://www.fujitsu.com /jp/solutions/business-technology/intelligent-data-services/ba/product/operational-data-management-and-analytics/

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-