日産自動車は、少ないデータでも精緻なシミュレーションを可能にする「AIシミュレーション融合技術」を用いて生産ラインの事前評価と運用の効率化を行う実証実験を行った。生産ライン構築・計画変更を10倍以上高速、かつ予測誤差6分の1以下の高精度化を実証した。AIシミュレーション融合技術を開発したNECおよび産業技術総合研究所(産総研)と共同で実験した。

日産自動車は、少ないデータでも精緻なシミュレーションを可能にする「AIシミュレーション融合技術」を用いて、生産ラインの事前評価と運用の効率化を行う実証実験を実施した。

AIシミュレーション融合技術を開発した背景について、NECと産業技術総合研究所(産総研)は次のように説明している。

「製造事業者は、新規生産ラインの稼働前や、既存生産ラインでの計画変更前、生産ラインをシミュレーションして、事前評価・分析を行っている。従来は、生産ラインの各工程での平均所用時間、人員・ロボットなどの配置を人間が手動でパラメータとして設定し、シミュレーションを繰り返していた。しかし、個別の顧客ニーズに合う商品を効率的に生産するマスカスタマイゼーションによる多品種混流生産ラインでは、生産ラインが複雑化してしまうため、パラメータのパターンが膨大になる。これにより、評価時間が増えてしまったり、シミュレーションの精度が落ちてしまったりする」

これを解決する技術としてNECと産総研は、AIシミュレーション融合技術を開発した。AIの活用により、精緻なシミュレーションを短時間で構築できるほか、少ないデータだけでも意思決定ができるようになるとしている。同技術を生産ラインに適用すると、機会損失の削減・在庫削減や、原価見積もりの精緻化・追加投資の削減といった効果が見込める(図1)。

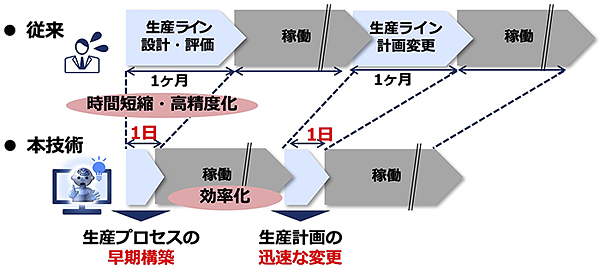

図1:シミュレーションのパラメータ設定にAIを活用し、生産ラインの構築や計画変更を高速化する実証実験を実施した(出典:NEC、産業技術総合研究所)

図1:シミュレーションのパラメータ設定にAIを活用し、生産ラインの構築や計画変更を高速化する実証実験を実施した(出典:NEC、産業技術総合研究所) 今回の日産自動車の実証実験では、AIシミュレーション融合技術を、日産自動車の実際の生産ラインで使っている生産シミュレータに適用し、精度の高い結果を得られるパラメータを推定するというもの。

実証の結果、新規生産ラインの早期構築や既存生産ラインでの迅速な計画変更によって機会損失や在庫を削減できること、精緻な予測によって原価見積もりの精緻化や追加投資の削減が可能になることを確認できたとしている。NECと産総研は、同技術を自動車メーカーに適用した場合、数百億円規模の効果がある、と推定している。

開発した技術の特徴として2つを挙げている。1つは、精緻なシミュレーションを短時間で自動構築できることである。従来は、シミュレータに投入するパラメータの設定に、人手で約1カ月かかっていた。今回の実証実験では、約1日で達成できた。また、シミュレーションでの生産効率の予測誤差が、約20%から約3%に改善した。

もう1つは、少ないデータでも意思決定できるようになることである。今回の実証実験では、最終工程のスループット約1カ月分のデータだけという少ないデータで、生産ライン計画の作成や高精度な予測を実現した。「開発したAI技術は、シミュレーションデータを自動で生成して実データを補完するという仕組みによって、少ないデータでも意思決定ができる」(両社)。

なお、今回開発したAIシミュレーション融合技術は、NECなどが出資して設立した事業会社であるBIRD INITIATIVEを通じて、2020年11月からコンサルティングサービスとソフトウェアプロトタイプ開発サービスを提供する。

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-