日本触媒(本社:大阪市中央区)は2025年2月18日、熟練運転員の操作を学習したAIモデルを構築し、化学品製造工程の自動運転化を実現したと発表した。運転員にかかる負荷の軽減と、技能継承の効率化を見込む。NTTコミュニケーションズのプラント運転自動化システム「AI Autopilot System」を利用している。

大手化学工業メーカーの日本触媒は、触媒や高分子化学製品などを製造・販売している。今回、同社は、熟練運転員の操作を学習したAIモデルを構築し、化学品製造工程の自動運転化を実現した。

同社によると、化学品の製造工程は温度・圧力・濃度などの状態が絶えず変化することから自動運転は困難とされてきたという。AIを活用してそれを実現し、運転員にかかる負荷の軽減と、技能継承の効率化を見込む。

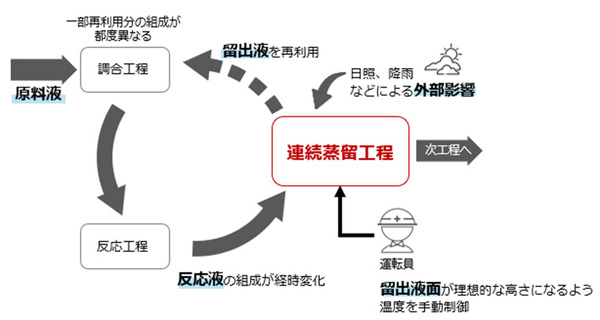

図1:温度・圧力・濃度などの状態が絶えず変化する連続蒸留工程の概要(出典:日本触媒、NTTコミュニケーションズ)

図1:温度・圧力・濃度などの状態が絶えず変化する連続蒸留工程の概要(出典:日本触媒、NTTコミュニケーションズ)拡大画像表示

自動運転化をはたしたのは、化学品の純度を高める連続蒸留工程である。この工程は流入する反応液の組成が、流出する留出液の再利用量や組成によって変化するほか、天候などの外部影響も受ける。そのため、熟練の運転員が常時手動で操作する必要があったという(図1)。

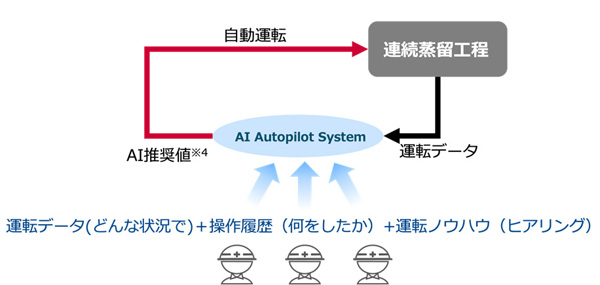

取り組みにあたって、NTTコミュニケーションズのプラント運転自動化システム「AI Autopilot System」を利用し、連続蒸留工程の運転データ、運転員の操作履歴、蓄積した運転ノウハウを学習させたAIモデルを構築した(図2)。

図2:日本触媒が取り組んだ、連続蒸留工程の運転自動化実験の概要(出典:日本触媒、NTTコミュニケーションズ)

図2:日本触媒が取り組んだ、連続蒸留工程の運転自動化実験の概要(出典:日本触媒、NTTコミュニケーションズ) 「連続蒸留工程では温度の制御が重要である。温度制御が正しく行われているかを連続蒸留工程から留出する単位時間あたりの流出液量で評価した。留出液は、連続蒸留工程から流出するだけでなく、断続的に一部再利用されるため、液面計で計測する理想的な留出液面の高さは時々刻々と変化する」(日本触媒)

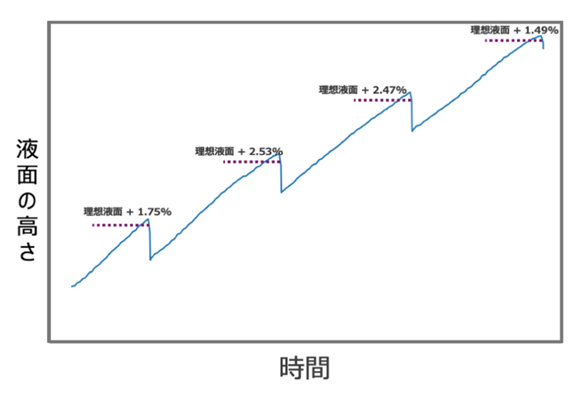

学習済みのAIモデルを活用して、各時間における液面計の実測値と理想液面の誤差を抑えている。熟練運転員による手動操作時の誤差は平均2.38%で、AIによる運転時は平均2.06%になった。「手動操作と同等以上の運転品質を実現できることを確認した」(同社、図3)。

同システムによって、運転員が液面計を監視し、理想液面になるように温度を制御する負荷を軽減する。日本触媒は、作業の標準化や技能継承にかかる時間の削減に期待をかけている。取り組みを工場内の他のプラントへと水平展開する予定という。

図3:自動運転時における留出液面の高さの推移と、理想液面と実測値との誤差(出典:日本触媒、NTTコミュニケーションズ)

図3:自動運転時における留出液面の高さの推移と、理想液面と実測値との誤差(出典:日本触媒、NTTコミュニケーションズ) - 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-