日立製作所は2018年10月17日、生産設備の稼働状況や環境情報などのOTデータおよび生産計画や在庫管理などのITデータをデジタル空間上でひも付け、継続的かつタイムリーなAI分析やシミュレーションを容易にし、生産工程全体の最適化を支援するサービス「IoTコンパス」を発表した。2018年11月19日に提供開始する。価格は、個別見積り。

IoTコンパスは、鋳造やプレス加工、溶接、塗装、組み立てなど様々な生産工程における業務と、各業務で発生し点在するOT/ITデータを、データ間の「つながり」で定義・連結する独自のデータモデルによってエンドツーエンドでひも付け、必要なデータを容易に抽出したり分析したりできるようにするサービスである。

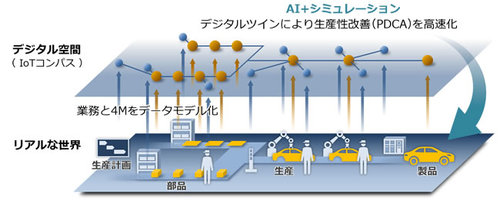

図1:IoTコンパスのコンセプト(出典:日立製作所)

図1:IoTコンパスのコンセプト(出典:日立製作所)拡大画像表示

これまで専門的な知識や膨大な時間を要していた複数工程のOT/ITデータの利活用を促進する。外部環境に合わせて頻繁に組み替える複雑な生産ラインに対しても、データ分析から得られる予測を常に更新しながら、生産計画の最適化や安定稼働などのように、現場の改善へと適用できるようになる。

なお、同サービスは、トヨタ自動車との高効率生産モデル構築に向けた協創の一環として、自動車製造を担うモデル工場での共同実証で先行的に適用している。現在、様々な現場のOT/ITデータを活用し、全体最適に向けた高速PDCAによる改善に取り組んでいる。

日立製作所は今回、製造業として長年培ってきたノウハウと、データ間の「つながり」を記録するグラフデータベースの考え方を基に、生産業務と4Mデータから構成する独自のデータモデルを確立した。このデータモデルを用いて、各工程の個別システムに蓄積しているOT/ITデータ間の関連付けを簡略化することで、生産工程全体にわたる様々な業務とデータの関係を視覚的に分かりやすく見える化する。

また、生産工程の追加や変更が発生した場合にも、同じデータモデルを用いてデータを連携できる。これらにより、現場作業員や生産管理者などITの専門知識を持っていない担当者でも、必要なときに必要なデータを容易に抽出・統合できるようになる。データ分析のPDCAサイクルを回す工数を削減できる。

例えば、ある工程で特定製品に不具合が発生した場合、その他の工程の材料や品質のデータ、生産計画データなどを抽出し分析することで、不具合の原因や影響範囲を迅速に特定するなど、工程全体の最適化に向けた取り組みを外部環境の変化に応じて継続的に行えるようになる。

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-