伊藤忠テクノソリューションズ(CTC)は2019年11月26日、機械設備や人、作業工程などをコンピュータ上で再現して生産の最適化につなげるデジタルツイン構築サービスを発表した。製造や物流の分野を中心に展開し、1年間で10社への提供を目標にする。

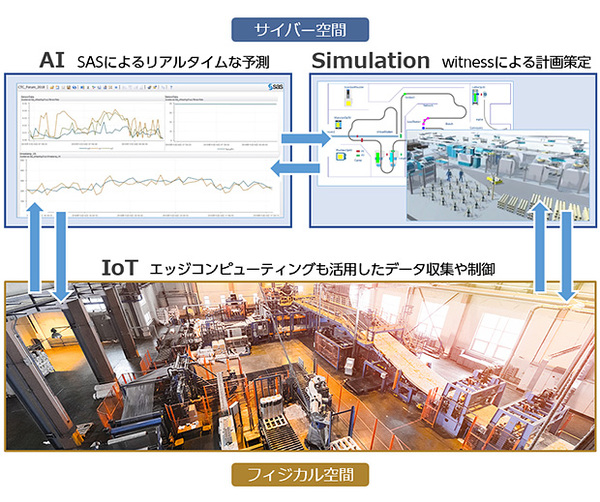

デジタルツインとは、工場や物流の物理的な環境(フィジカル空間)をそのままコンピュータ(サイバー空間)上で再現し、プロセスの全体最適化を図る手法である。CTCは今回、デジタルツインを構築するサービスを提供開始した(図1)。予測のためのAIや、最適化や制御のためのシミュレーション機能を備えたIoT基盤で構成する。

図1:機械設備や人、作業工程などをコンピュータ上で再現して生産の最適化につなげるデジタルツイン構築サービスを提供する(出典:伊藤忠テクノソリューションズ)

図1:機械設備や人、作業工程などをコンピュータ上で再現して生産の最適化につなげるデジタルツイン構築サービスを提供する(出典:伊藤忠テクノソリューションズ)拡大画像表示

AIとシミュレーションを組み合わせることで、例えば、工場設備の異常をAIでリアルタイムに予測し、その予測に基づきシミュレーションを実行して工場の最適な生産計画を算出したり、シミュレーションのパラメーターをAIで調整して計画策定の効率化につなげたりできる。

また、超高速化・多接続化・低遅延化が実現する5Gによるデータ通信を活用し、フィジカル空間とサイバー空間とのリアルタイムな対応範囲を拡大することで、都市や広範囲の交通網、エネルギーなどの分野で、フィジカル空間だけでは見えてこなかった社会課題を特定し、解決につなげることも可能になる。

データ収集とAIの実行環境には、IoTで使用される様々なデータのリアルタイム処理を可能にする、米SAS Instituteのソフトウェア「SAS Event Stream Processing」を使っている。大量データのフィルタリングや正規化、分類、集約、標準化、クレンジングなどを高速に行い、エッジ上でAIを用いた分析が可能になる。

シミュレーションソフトウェアは、英Lanner Groupが開発した「witness」を使っている。生産ラインや物流、交通、事務業務などの様々なプロセスを簡単にモデル化でき、アニメーションによる可視化や多角的なレポートなどで計画を定量評価できる。最新バージョンの「witness 22 Horizon」では、無人搬送車・無人搬送ロボットの給電システムのモデル化を含め、デジタルツインや工場のIoT化のための機能を備えている。

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-