[市場動向]

物流倉庫のピッキングロボットに“AIの手”、掴む位置/掴み方を正確・高速に計算─東芝

2024年10月18日(金)IT Leaders編集部

東芝は2024年10月17日、物流現場で稼働するピッキングロボット/ロボットハンドにおいて、把持計画(掴む位置と掴み方)を正確かつ高速に計算するAIモデルを開発したと発表した。同AIを実機に適用したところ、形状や外観の異なる乱雑に置かれた物品を94.5%の精度でピッキングし、実用レベルであることを確認している。

東芝は、物流現場で稼働するピッキングロボット/ロボットハンドにおいて、把持計画(掴む位置と掴み方)を正確かつ高速に計算するAIモデルを開発した。

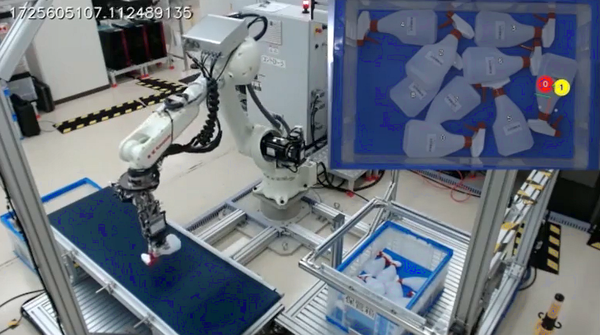

封筒や書類といった平面の物品から、各サイズの箱や円筒容器、高さ・奥行や凹凸のあるチューブ容器やブリスターパックなど、形状や外観の異なる多種多様な物品を高速かつ正確に自動でピッキングできるという(図1、写真1)。

図1:複数の吸着パッドを持つロボットハンド(出典:東芝)

図1:複数の吸着パッドを持つロボットハンド(出典:東芝)拡大画像表示

写真1:ロボットハンド作業のモニタリング(出典:東芝)

写真1:ロボットハンド作業のモニタリング(出典:東芝)拡大画像表示

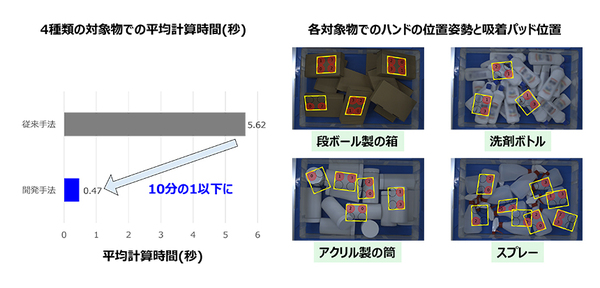

同AIをピッキングロボット実機に適用したところ、94.5%の精度で対象物を把持し、実用レベルであることを確認している。検証では、ロボット搭載カメラで取得した画像約4000枚を事前学習させたAIモデルを用いて、272枚の画像を対象に把持位置の計算時間と精度を評価した。この結果、同様の先行研究例の計算時間5.62秒、成功率73.9%と比較し、計算時間は0.47秒と10分の1以下、成功率は80.1%と6.2%向上している(図2)。

図2:今回開発した把持計画計算AIの検証結果(出典:東芝)

図2:今回開発した把持計画計算AIの検証結果(出典:東芝)拡大画像表示

多品種・多形状を扱う倉庫でピッキングの自動化を実現

東芝は取り組みの背景として、物品搬送など物流倉庫内の作業で自動化が求められている一方、顧客からの注文に従って物流倉庫内の保管箱から物品を取り出すピッキング作業の自動化が難しいことを挙げる。「大規模な物流倉庫の場合、数千から数万種の物品を扱っており、それぞれ異なった形状や外観にロボットが対応することは困難である」(同社)。

同社によると、現行のピッキングロボットの多くは、対象物が同じ形状や平面の物品に限定されている。そのうえで、対象物品に対して技術者が知見に基づいて位置や向き・姿勢を検出する「認識」や、把持位置を計算する「動作計画」などのプログラムを組んでいる。近年は、プログラミングに代えてディープラーニング(深層学習)を活用する研究が進んでいるという。

ロボットによるピッキング手法には、吸着パッドで対象物を吸着する「吸着ハンド」や、人間の手に似た複数の指を持つグリッパーで対象物を挟み込む「挟持ハンド」などがある。「操作性・動作速度やデリケートな物品の取り扱いの観点で、多くの場合は吸着ハンドが用いられる」(同社)。

多種多様な対象物を扱うには複数の吸着パッドを持つロボットハンドが効果的だが、動作の計算に時間がかかること、接触する箇所を間違えると搬送中に対象物を落下/誤って2個取るという誤動作の課題があったという。

●Next:既存のロボットハンドの問題点をクリアする仕組み

会員登録(無料)が必要です

- 1

- 2

- 次へ >

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-