日立製作所は2018年6月4日、AI(人工知能)を使って産業機械の修理作業を自動で提案するシステムを開発したと発表した。製品化に向けて、子会社の米Sullair(サルエアー)と共同で実証試験を開始する。今後は早期に実用化し、幅広いメーカーの産業機械に対応した修理サービス事業を支援するサービス「メンテナンス&リペアサービス」を立ち上げる予定である。

日立製作所は今回、空気圧縮機の製造/販売を行う米Sullairと共同で、産業機械の適切な修理作業を自動で提案するシステムの実証実験を開始する。具体的には、米Sullairの自社工場や同社ユーザーの空気圧縮機向けにシステムを適用し、性能を検証するとともに、関連アプリケーションの開発を進める。

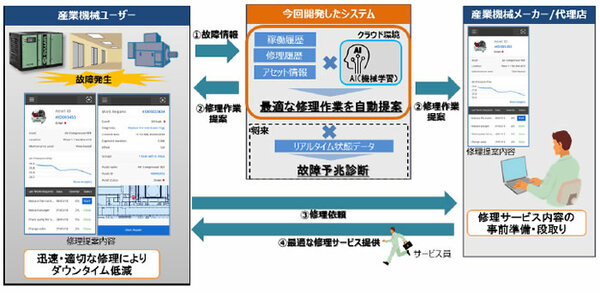

図1:産業機械の修理作業を自動で提案する「メンテナンス&リペアサービス」の概要(出典:日立製作所)

図1:産業機械の修理作業を自動で提案する「メンテナンス&リペアサービス」の概要(出典:日立製作所)拡大画像表示

今後は、米Sullair以外の様々なパートナー企業とも共同で実証し、本システムを早期に実用化する。さらに、本システムをコアにした、幅広い産業機械メーカーに対応した修理サービス事業を支援する「メンテナンス&リペアサービス」を立ち上げる。

さらに、米Sullairが提供する空気圧縮機の遠隔監視サービスから収集したリアルタイムの機械の状態データと本システムを連携させ、故障の予兆を捉えるシステムを開発する予定である。これを用いてメーカーの予防保全を支援するサービスを提供することも計画している。

完治率の高い最適な修理箇所/方法をAIが自動提案

今回実験するシステムは、データをもとに、AI技術と複数のアルゴリズムを組み合わせた独自の分析モデルを用いて、完治率の高い最適な修理箇所/方法などを自動で提案するものである。データとして、産業機械の不具合事象と、その際の機械の状態に関するデータ、稼働履歴データ、部品や消耗品の交換といった対処内容と、その結果などの修理履歴データ、アセット情報などを使う。

例えば、空気圧縮機が温度上昇によって停止した場合、ユーザーは、パネルに表示された故障時の状態や、機械の運転時間などの情報を、本システムに入力する。これにより、最も可能性の高い不具合箇所を表示するとともに、最適な修理対応手順を自動で提案する。AI技術を活用していることから、機械の故障情報や修理内容、その対処結果などの相関関係を継続的に学習し、提案精度を高めていくことができる。

本システムを導入することによって産業機械メーカーは、IoT機器を搭載していないために遠隔監視ができない既設の機器においても、自社のサービス員が現場に出向く前に、本システムによる提案内容を元に修理作業の事前準備/段取りを行えるようになる。ユーザーも、機械の故障発生によるダウンタイムを低減でき、事業機会の損失を抑えられるようになる。

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-