[事例ニュース]

スターライト工業、広島工場でクラウドERP「Dynamics 365」を稼働、理論在庫や原価計算の精度を向上

2020年6月4日(木)IT Leaders編集部、日川 佳三

スターライト工業は、自動車部品の設計・開発・製造を担う広島工場に、クラウドERP「Microsoft Dynamics 365」と日立ソリューションズの「グローバル製造業向け原価管理テンプレート for Microsoft Dynamics 365」を導入し、2019年10月に稼働させた。サプライチェーンに関する情報を一元化することで、システム上の理論在庫や製品別原価計算の精度を向上させた。日立ソリューションズが2020年6月4日に発表した。

スターライト工業は、高機能プラスチック製品の設計・開発・製造企業である。同社の広島工場は、自動車部品を製造する主要な生産拠点である。1974年からメインフレームを活用して基幹業務システムを運用してきたが、メインフレームの保守期限が迫る中、新しいシステムへの切替えが必要だった。

従来、在庫管理においては、基幹業務システムで管理しているデータと、Excelで管理しているデータを、担当者が棚卸業務の都度あわせて在庫数を算出していた。このため、作業効率の向上や理論在庫の精度の向上が課題だった。また、原価管理においても、さらなる収益改善につなげるため、製品ごとの原価構造の把握が課題だった。

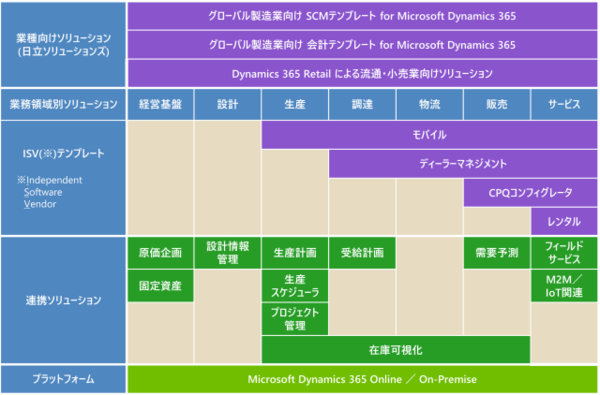

こうした背景の下、クラウド型ERP(統合基幹システム)の「Dynamics 365」を導入した。また、日立ソリューションズの「Microsoft Dynamics 365 統合ERP構築サービス」(図1)のテンプレートの1つで原価計算の精度を高める「原価管理テンプレート」を合わせて導入した。

図1:「Microsoft Dynamics 365 統合ERP構築サービス」のラインアップ(出典:日立ソリューションズ)

図1:「Microsoft Dynamics 365 統合ERP構築サービス」のラインアップ(出典:日立ソリューションズ)拡大画像表示

導入の効果として、在庫管理と理論在庫の精度が高まった。仕入先への発注履歴と、協力会社に支給する部品の入出庫を同一のシステムで管理することで、在庫の保管場所や在庫数を一元的に管理できるようになった。サプライチェーン全体の理論在庫の精度が高まった。

製造コストも最適化できた。製品単位の原価構造が可視化されたため、実際原価と標準原価の差異の把握や、製品ごとの受注時原価の見通しと実際原価の比較が容易になった。収益性の分析や改善につながる、より適切な原価管理の仕組みを実現できた。

スターライト工業では、「在庫については、棚卸業務での理論在庫の精度が高まり、あるべき姿に近づいた。原価管理テンプレートを導入したことで、実際原価と標準原価の差異が把握でき、原価管理が格段に改善した。製品別に原価を確認することが可能になり、受注時原価の見通しと実際原価の比較が容易になった」とコメントしている。

Dynamics 365 / 日立ソリューションズ / クラウドERP / 広島県 / Microsoft / ERP / 自動車 / 製造 / 工場 / 原価管理

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-