[事例ニュース]

三井化学、需要/生産能力の変動に応じた生産計画/サプライチェーン最適化の仕組みを構築

2025年8月21日(木)日川 佳三、河原 潤(IT Leaders編集部)

三井化学(本社:東京都港区)は、日鉄ソリューションズとの協業の下、需要や生産能力の変動に合わせて生産計画を最適化する仕組み作りに取り組んでいる。一部の拠点で行ったPoC(概念実証)では、拠点あたり年間数億円規模の改善効果を確認。多くの拠点に展開することで、グループ全体で数十億円規模の効果を見込む。両社が2026年8月21日に発表した。

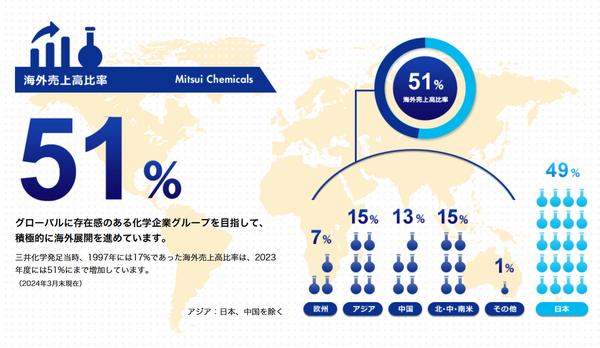

三井グループの総合化学メーカーである三井化学は、ヘルスケア、モビリティ、フード&パッケージング、基盤素材、次世代事業の5分野で幅広い化学製品を開発・製造している。海外売上高比率は50%を超え、グローバルサプライチェーンを形成している(図1)。

図1:2023年度の海外売上高比率は51%(出典:三井化学)

図1:2023年度の海外売上高比率は51%(出典:三井化学)拡大画像表示

同社ではこれまで、需要変動や生産能力への対応を行う際、経験や属人的なノウハウに頼った意思決定が多く、迅速性や正確性の面で課題を抱えていたという。

グループの経営に直結するこの課題を解決すべく、日鉄ソリューションズ(NSSOL)とサプライチェーン領域における業務効率化および意思決定の高度化に向けて協業を開始した。ビジネスや組織において、複雑な要因を考慮しながら最適な選択肢を導き出すため、AIやデータ分析を活用して、より効果的かつ迅速な意思決定を行うプロセス手法の確立に共同で取り組む。

協業体制の下、これまで三井化学社内で開発してきた生産計画最適化プログラムをベースに、NSSOLが有する数理最適化アルゴリズム(生産スケジューリング・在庫配置の最適化・原材料制約を考慮した多品種調整など)の技術を活用し、計画業務におけるデータに基づく迅速かつ精緻な判断を支援する仕組みづくりに取り組む。2024年秋より検討を開始し、三井化学グループの国内製造拠点における樹脂製品の生産・在庫管理業務を対象に、段階的にPoC(概念実証)を実施している。

一例として、月単位での生産量を需給バランスに応じて見直すことで在庫の過不足を抑制したほか、生産順序を最適化することでロスや切替工数の削減を図っている。三井化学によると、1拠点あたり年間数億円規模の業務改善効果を確認。今後、複数の拠点に展開することで、グループ全体で数十億円規模の効果を見込む。

現在、現場での実装を見据えた実運用フェーズへの移行を進めている。「今後は、『どの製品を、いつ、どれだけ生産するか』『在庫を、どこに、どれだけ配置するか』といった生産・在庫管理を最適化することに加えて、物流ネットワークの効率化や販売計画の最適化といった他領域への展開も視野に入れる」(三井化学)としている。

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-