[インタビュー]

生産管理システムはERPの難所、トラブル多発はなぜか?─専門家が説く本質と解決策

2023年11月14日(火)田口 潤(IT Leaders編集部)

2018年に経済産業省がDXレポートで指摘した「2025年問題」。まさしくこれから佳境を迎えるレガシーシステムの刷新など難度の高いITプロジェクトを指す。その1つ、SAP ERPのマイグレーション問題に関しては2022年辺りから、「S/4HANAへの移行がうまくいっていない」という話を複数聞くようになった。実名は挙げないがだれもが知る大手製造業が多い。また、生産管理システムに限れば、ERPパッケージは今もなお日本の業務習慣に適合せず、トラブルが多発しているという。生産管理システムのエキスパートである本間峰一氏に問題の本質を聞いた。

SAP ERPからS/4HANAへのマイグレーションは何も日本にかぎった話ではないし、内部アーキテクチャが異なるとはいえ、同じSAP製品の新バージョンへの移行でもある。グリーンフィールド(Greenfield:システム新規構築)やブラウンフィールド(Brownfield:システムコンバージョン)といった移行ノウハウの蓄積も進んでいるはずだ。それでもうまくいかない背景にはどんなことがあるのか?

SAPコンサルタント人材の不足、大量のアドオンプログラムの存在など、要因はいくつか考えられるが、会計や販売管理ではなく生産管理に限れば、今もなお日本の生産管理に適合しないのだという。『誰も教えてくれない「生産管理システム」の正しい使い方』(日刊工業新聞社、2018年9月)の著者で、製造業における生産管理システムの専門家である本間峰一氏(写真1)に実態や問題の本質を尋ねてみた。

ERPを導入して生産が混乱、なぜ起きる?

──製造業の生産管理システムにおいて、ERP導入やS/4HANAなどへのマイグレーションのトラブルはかなり発生しているのでしょうか?

写真1:ほんま 代表取締役/経営コンサルタントの本間峰一氏

写真1:ほんま 代表取締役/経営コンサルタントの本間峰一氏本間氏:生産管理システムのトラブルは一般の消費者や個人には関係しないので目立ちませんが、かなり多い実感があります。SAP HANAを導入した農業機械のクボタの工場で生産休止トラブルが起きているという記事もありました(関連リンク:クボタが隠す「生産混乱」の失態 -「選択」2023年8月号)。

この件に限らず、ERPを導入して生産が混乱したという話はよく聞きますし、クボタほどの大手ではありませんが、製造業数社から私のところに相談が寄せられています。実はクボタの工場での生産トラブルも2023年初めに聞いていました。同社の問題にとどまるわけではなく、部品や資材メーカーに直接影響しますので、そういったところの関係者からです。

──ERPパッケージは、海外の製造業でも多数が採用しています。海外でも同様にトラブルはあるのか、それとも日本特有のことでしょうか。

海外でもトラブルは発生しており、「海外では生産管理もERPで統合管理している」というのはある種の理想論、別の言い方をすればERPベンダーやITコンサルティング会社の宣伝ではないかと考えています。ERPの生産管理だけでは機能しないので、別にMES(Manufacturing Execution System:製造実行システム)を入れている工場が少なくないようですし、ERPとは別に生産管理パッケージも海外にはあります。一方、日本の製造業の多くにはERPが採用しているMRPという生産管理の考え方が合いにくいという問題が大きいです。

──MRP、つまりMaterial Requirements Planning(資材所要量計画)ですね。

はい。製品の製造に用いる部品や材料(部材)を手配するために考え出された所要量計算のロジックです。米国でコンピュータが活用されはじめた1970年前後には登場しましたから、ざっと50年以上の歴史があります。

簡単に説明すると、製造業では製品を作るためにさまざまな部材を使用します。当然、外部から必要とする数量の部材を適切なタイミングで調達する必要があります。あらかじめすべての部材を調達しておけばいつでも製品を作れますが、そうすると部材在庫を抱える問題が生じます。

逆に部材を適切に調達できず、その在庫が不足すると生産ラインが止まるなどの損失が生じます。MRPでは、製品を構成する部品表や工程を示す工順表から必要な部材の量や調達時期を展開計算するので、部材の在庫を最低限に抑えつつ、効率的に生産できます。

発想的には、トヨタ自動車の在庫削減アプローチであるカンバン方式(ジャストインタイム生産システム)に似ています。カンバン方式ではMRPと同様、計画段階で中日程計画(大まかな資材調達計画)を立て、部材メーカーに対して所要量を内示します。これは内示であって発注ではありません。製造段階で内示した部材を引き取る発注指示を出します。

この指示に使うのがカンバンで、計画変更にも柔軟に対応できます。これに対しMRPでは生産計画から必要な部材を明らかにして必要な時期に合わせて確定発注します。

MRPは生産計画の変更に対応できない

──カンバン方式はともかく、製品の生産計画に基づき部材の調達量や納品時期を算出するのは、製造業なら当たり前だと思います。MRPの何が問題なのですか。

米国企業における工場の基本的な運営方針は、本社の管理部門が作った生産計画に合わせて粛々と生産するというものです。一度立てた生産計画は、ある時期を過ぎると原則として変更しません。その時期をタイムフェンス(Time Fence)と呼んでいますが、それを過ぎて計画を変更すると混乱を引き起こしたり、大変なコスト増を招いたりする可能性が生じます。

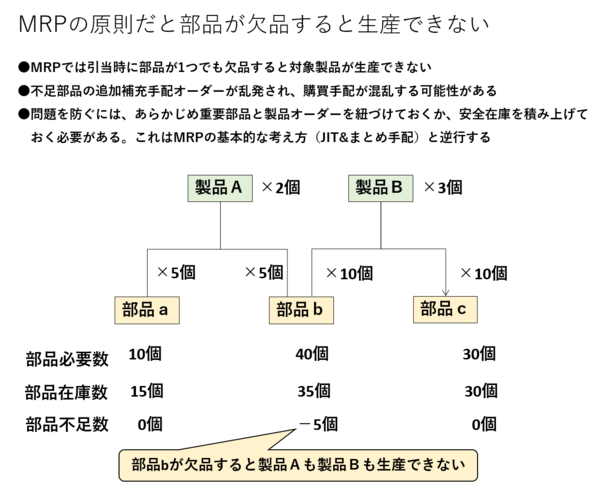

私がかつて顧客の部品会社と一緒に訪問した米国大手企業の工場でも、購買担当者からタイムフェンスの説明がありました。数ある部材の1つが足りないと生産できなくなりますので、発注者にとっても部品会社にとってもタイムフェンスは重要です。この点は米国の大手企業から広がったMRPも同じです(図1)。

図1:MRPの原則だと部品が欠品すると生産できない(出典:本間峰一氏)

図1:MRPの原則だと部品が欠品すると生産できない(出典:本間峰一氏)拡大画像表示

ところが、日本の、特に企業向けの製品を作っている工場では、生産計画は変更されるのが普通です。典型が完成品メーカーなどからの発注を受けて部品を製造するような受注生産型の工場です。取引先からの注文変動や内示変動に悩まされているところは多いです。

計画生産型の工場でも変更はあります。工場の都合よりも顧客の意向や営業の声が優先されますから、追加や特急生産の指示といった計画変更が生じます。日本の下請け部材メーカーは優秀なので、それができました。しかしMRPはこうした計画変動への対応力が弱く、変更のための作業に追われてメンタルを病む生産管理担当者もいます。

さらに最近問題になっているのが、半導体部品などが注文どおりに入ってこないとか、製造部門や外注加工会社が人手不足のために指示どおりに作れず、部材が足りなくなる問題です。当然ですが、MRPはこうした事態も想定していません。

──タイムフェンスを順守する、つまり工場側の都合を優先することが前提のMRPと、柔軟性を求められる日本の工場との違いですね。解決するにはどうすればよいのでしょう。

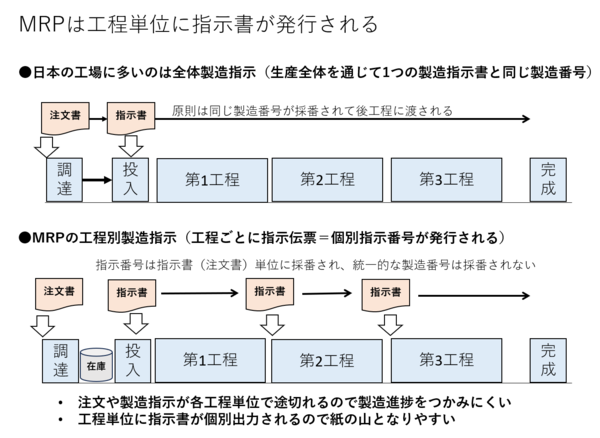

ものづくりが予定どおりに行われているかは、江戸時代やそれ以前の時代でも何らかの方法で管理されていたはずです。おそらく各資材や作業に同じ番号や記号をつけて進捗管理していたと思います。今でいう製造番号ですが、それを部品手配時点で付与し、部材を管理すれば、生産計画の変更や部材の納期遅れがあっても、製造番号で進捗管理できます。

これに対し、MRPは計画どおりに効率よく作るのが前提で、製造番号を使って進捗管理するという発想がありません。ERPパッケージの中には製造番号を使えるものもありますが、基本がMRPなのでやはり進捗管理の発想が弱いです。したがって、計画変更や半導体など部材の納期遅れが心配されるような工場は、MRPに加えて製造番号による進捗管理も取り入れるべきです。

図2:MRPは工程単位に指示書が発行される(出典:本間峰一氏)

図2:MRPは工程単位に指示書が発行される(出典:本間峰一氏)拡大画像表示

●Next:“Fit to Standard”の落とし穴、ERPやMESの導入で最も重要なこと

会員登録(無料)が必要です

- 1

- 2

- 次へ >

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-