[事例ニュース]

半導体部品の外観検査をAIで自動化、常時稼働の製造ラインで8割超の省力効果─福島芝浦電子

2025年11月20日(木)日川 佳三、河原 潤(IT Leaders編集部)

芝浦電子のグループ会社である福島芝浦電子(FSD、本社:福島県本宮市)は、サーミスタ素子の外観検査をディープラーニングを活用して自動化に取り組んでいる。日本IBMの支援の下で画像認識AIモデルを開発して自動外観検査システムに実装。2024年10月に1号機、翌11月に2号機を稼働開始している。システムを導入した製造ラインは常時稼働し、83%以上の省力化を実現したという。2025年11月19日に日本IBMが発表した。

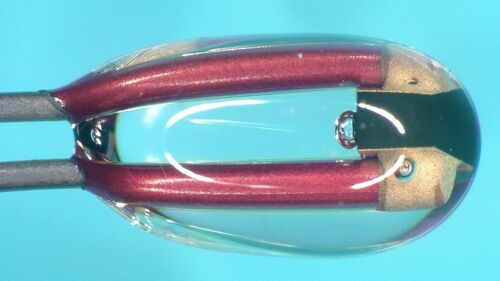

福島県本宮市の福島芝浦電子(FSD)は、温度変化を検出する半導体部品であるサーミスタ(Thermistor)素子(写真1)の開発・製造会社である。サーミスタ素子メーカーとして世界トップシェアの芝浦電子(本社:埼玉県さいたま市)の専門拠点・工場として1985年に設立され、自動車、家電、産業機器などさまざまな電子機器の電子部品を製造している。

写真1:サーミスタ素子の先端写真。米粒よりも小さい楕円球体のサイズである(出典:福島芝浦電子、日本IBM)

写真1:サーミスタ素子の先端写真。米粒よりも小さい楕円球体のサイズである(出典:福島芝浦電子、日本IBM)拡大画像表示

福島芝浦電子におけるサーミスタ素子の生産規模は月間約4000万個。特に自動車では1台あたりのサーミスタ使用数が増加していることから、生産規模の拡大が続いている。

同社は約20本のサーミスタ製造ラインを有し、1ラインあたり1日8時間で約4万本を製造。良品率99%以上を維持する中で、全製品に対して顕微鏡での目視検査を実施していたため、見逃しが許されない重大な不良や20種類近くに分類される不良モードへの対応に、高度な判断力と熟練した検査スキルが求められていた。

「1本あたり1秒未満で判定を行う作業を8時間継続する検査員を常時20名以上配置する必要があり、人材の継続的な確保・育成の負荷や、欠員時における生産計画への影響といった、検査工程の運用における課題を抱えていた」(同社)という。

検査員の負荷を減らすべく、外観検査認識AIモデルを開発

福島芝浦電子は、検査員に多大な業務負荷を強いるこれらの課題を解決すべく、外観検査を自動化する仕組みを検討。2021年1月から日本IBMの支援を得て、ディープラーニング(深層学習)を活用したサーミスタ外観検査認識モデルの開発に取り組んだ。

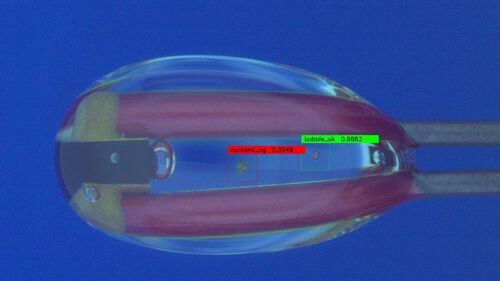

日本IBMと共同開発した外観検査認識AIモデルは、従来の画像処理では対応が難しかったガラスの反射や形状の歪み、製品ごとの個体差といった要素に対しても、精度高く認識する。写真2は、実際に開発したAIモデルが判定した結果画像で、問題のない気泡と異物を正しく判別し検出している様子がわかる。こうして、人間の検査員と同等の判断精度での自動検査を可能にした。

写真2:実際に開発したAIモデルが判定した結果画像。問題のない気泡と異物を正しく判別し検出している様子がわかる(出典:福島芝浦電子、日本IBM)(出典:日本IBM)

写真2:実際に開発したAIモデルが判定した結果画像。問題のない気泡と異物を正しく判別し検出している様子がわかる(出典:福島芝浦電子、日本IBM)(出典:日本IBM)拡大画像表示

福島芝浦電子は、外観検査認識モデルを実装した自動外観検査システム(写真3)を、実証実験、プロトタイプ開発、本番稼働テストを経て、2024年10月に稼働にこぎ着けた。翌11月には2号機の稼働が始まっている。

写真3:完成した自動外観検査システムの写真、現在は2ラインでAIが稼働している(出典:福島芝浦電子、日本IBM)

写真3:完成した自動外観検査システムの写真、現在は2ラインでAIが稼働している(出典:福島芝浦電子、日本IBM)拡大画像表示

●Next:1年間の稼働で得られた効果と、今後の計画

会員登録(無料)が必要です

- 1

- 2

- 次へ >

芝浦電子 / 半導体 / 外観検査 / 品質管理 / 製造 / 工場 / ディープラーニング / IBM / IBM Power Systems / プロジェクト管理 / 福島県 / 埼玉県 / さいたま市

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-