試作工程で使う3次元造型機の中でも、価格低下と相まって急速に普及が進むのが3Dプリンタだ。機能が多様化しており、モノ作りの過程に変革をもたらす価値を秘めている。ITリーダーが知っておきたい新進プロダクトの現状を見る。

新商品の開発工程において、検証に用いるプロトタイプの果たす役割は大きい。デザインだけでは見えにくかった構造上の欠陥、触れることで初めて気づく使いにくさ、複雑な構造による耐久性の弱さなどを浮き彫りにできるからだ。問題の芽を早期に摘み取るために、各社はプロトタイプの段階を以前にも増して重要視している。

こうした検証作業は通常、数回も試行錯誤を繰り返す。もし、いちいち金型を作り直すとしたらコストや時間がかかり、手戻りの発生が開発の遅延を引き起こしかねない。商品のライフサイクルが短期化する中、このようなロスが迅速な商品展開の足かせとなってしまう。

そうした中、プロトタイプ制作に費やすコストと工期を削減できるものとして注目を集めているのが3Dプリンタである。立体の造形物を作製する専用機で、造形手法を意味する「RP(ラピッド・プロトタイピング)」と呼ぶ3次元造形機の中でも、安価でオフィスなどへの設置を想定した小型機を指す。今では200万円程度から購入できる製品が多く登場し、大企業の開発部門のほか、部品などを製造する中小企業、工業/プロダクトデザインを手がけるデザイン事務所などへの導入が進んでいる。

面を積み重ねて立体化、材料や工法に違い

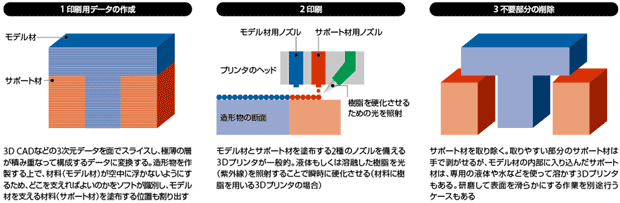

3Dプリンタはどのように立体的な造形物を出力するのか。一般的な作業工程を図1に示した。

造形物の基となるのは3D CADや3D CGなどのデータだ。これを3Dプリンタ専用のソフトウェアが読み込み、“印刷用データ”に変換する。具体的には1mmに満たない極薄の面で主体データをスライスし、それぞれの層の印刷データに展開する。下の層から順に印刷を積み重ね、最終的な造形物に仕上げる。当然のことながら、層が薄いほど完成した造形物の表面が滑らかになる。

造形物の中には、真横から見ると下位層の支えがなく空中に浮く個所が存在し得る(例えば図1の「T」という文字を模した造形物ならば、縦棒で下を支えてない横棒の部分は空中に浮いている状態といえる)。こうした個所は、下の層から積み上げて印刷する場合、材料を配置していく“足場”がないこととなる。そこでソフトウェアは、足場を必要とする個所を割り出し、一時的な足場をどこに作製するのかといった情報を印刷データに追加する。実際にできあがる造形物は、本来作製しようとしていた部分(モデル材と呼ぶ材料で構成)と、これらを支える部分(サポート材と呼ぶ材料で構成)が混在した状態で仕上がる。

造形物の材料は、プラスチックに近い樹脂を用いる製品が大半である。樹脂の中には透明度や耐熱性、強度など何を重視するかによってさまざまなタイプがある。製品ごとに利用可能な樹脂は決まっているため、選択の際には注意が必要だ。

印刷工程では、材料の樹脂を面として塗布する作業を繰り返す。樹脂は液体や溶融した状態で塗布し、ほぼ同時に光(紫外線)を照射することで硬化させる。そのためプリンタのヘッドは、モデル材を塗布するノズルとサポート材を塗布するノズル、光を照射する部分が一体となっている。印刷速度を引き上げるため、ヘッド内部に複数のノズルを搭載し、樹脂を広範囲に塗布できるようにする製品も少なくない。1つの造形物を作製するのに数時間から十数時間かかることは珍しくなく、複雑で高さのある造形物ほど、完成までの時間を要する。

プリントを終えた造形物はサポート材が付着したままの状態でできあがる。造形物の表面に付着するサポート材なら工具を使うか素手で簡単に除去できるが、造形物の内部に入り込んだサポート材は、専用の液体などを使って溶かして除去する。

では、具体的にどのような3Dプリンタがあるのか。主要な製品を次ページの表にまとめた。特徴的な製品を中心に見ていこう。

多様な材料を使用し小ロットの実製品を作製

樹脂を基とする材料の中には、光や熱で変形してしまうものも少なくない。そのため例え精度の高い造形物であっても実使用は難しく、3Dプリンタの多くが用途を試作品作製に留めている。そんな中、材料の耐熱性や強度を高め、実際に使用する商品や部品を作製できることを特徴とする製品が登場している。それがストラタシスの「FORTUS」である。工業部品などに用いる材質と同じABS樹脂を使用するほか、「航空分野で用いる強度の高い材質を利用できる。実際に飛行機の部品を作製する用途に使われている」(ストラタシス製品を販売する丸紅情報システムズ 製造ソリューション事業本部 モデリングソリューション部長 青柳充泰氏)。

さまざまな利用シーンを想定する。例えば生産ラインで製造する部品が頻繁に入れ替わるような場合、部品を設置する土台や、部品を掴むアームもその都度作り直さなければならない。FORTUSは、このように目的別に異なる品種で小ロットしか必要としないもの、加えて試作品ではなく実際に使用するものを作製する用途を想定する。「たとえ短期間しかラインを占有しない部品であっても、土台なしで不安定な状態で部品を組み立てる、手作業で部品を移動するのは作業効率が悪い。こうしたパーツを短時間に作製することで、生産能力を維持する」(青柳氏)。

耐熱性や強度を高めた材料は、プロトタイプを作製する上でも効果を発揮する。例えばドライヤーのような熱を発する機器を検証する場合、耐熱性に優れた材料で外側のカバーを作製し、内部の電気回路と組み合わせて1台の機器を実際に組み立てて検証できる(写真1)。電源を入れたときの使用感まで含めた機能テストを可能にする。

なお、サポート材の除去には、造形物を専用の溶液に浸すことで、造形物を傷つけることなく簡単に除去できるようにしている。しかしそれには、扱いに注意が必要な溶液の使用を伴う。これに対し、プロトタイプの作製を想定するキーエンスの「AGILISTA-3000」は、水溶性のサポート材を用いるようにし、水を使ってサポート材を除去することができる。モデル材は吸湿による変形が少ないものを使用するため、造形物への影響もない。

会員登録(無料)が必要です

- 1

- 2

- 次へ >

- 注目のメガネ型ウェアラブルデバイス[製品編](2015/04/27)

- メインフレーム最新事情[国産編]NEC、日立、富士通は外部連携や災害対策を強化(2013/09/17)

- メインフレーム最新事情[海外編]IBM、ユニシスはクラウド対応やモバイル連携を加速(2013/09/17)

- データ分析をカジュアルにする低価格クラウドDWH(2013/08/02)

- 「高集積サーバー」製品サーベイ─極小サーバーをぎっしり詰め込み、用途特化で“非仮想化”の強みを訴求(2013/07/23)

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-