消費者の不満が生んだ「壊れる前に取り替える」

2014年7月22日(火)山田 篤伸(PTCジャパン)

「ものづくり先進国」を掲げる日本の製造業に、変革を求める風が吹いている。製品の利用体験を顧客に提供する「サービスファースト」の考え方が広がってきたためだ。本連載では、これまでの「ものづくり」中心から、利用体験価値を提供する「ことづくり」への変革に向けて、製造業がどんなサービス提供モデルを確立するべきかを考えていく。前回は、現状最も一般的な「Break/Fixモデル」を取り上げた。第2回は、それに続く「Preventive Maintenanceモデル」を解説する。

図1:サービスのビジネスモデルの変遷

図1:サービスのビジネスモデルの変遷拡大画像表示

製造業の「サービスファースト」を考えるために、前回は現時点で最も一般的なBreak/Fixモデル」について解説した。そのBreak/Fixモデルの先にあるサービスモデルが「Preventive Maintenance(予防保守)モデル」である(図1)。Break/Fix モデルの「壊れたら直す」に対し、Preventive Maintenanceモデルは「壊れる前に取り替える」だ。製品を販売するメーカーが保守を請け負うことになる。

「壊れたら直す」に対する利用者の不満から誕生

Preventive Maintenanceモデルのサービスは、Break/Fixモデルに対する利用者の不満から生まれている。Break/Fixモデルにおける基本的なサービス提供の仕組みでは、利用者が製品の不具合を見つけ、利用者が販売店やメーカーに連絡する。それを受けてメーカーや販売店は初めて、修理技術者を必要に応じて派遣する。製品によっては、利用者がサービスセンターに故障した製品を持ち込むこともある。このプロセスには、利用者の視点から見れば、色々と不満が出てくる。

1つは、製品の不具合を発見してから、その製品が再び利用できるようになるまでに時間がかかることである。メーカーは利用者からのクレームを受けてから故障を診断し、交換部品を引当て、修理技術者を手配する。そのため、修理完了までに、どうしても時間がかかる。交換部品が品薄で新たに生産しなければならなかったり、調達・生産そのもののリードタイムが長かったりすると、利用者を待たせる時間はさらに増える。

タイムリーに修理・調整が施せないと、利用者の日常生活、あるいは利用者の生産計画やシステム運用に大きな不備が生じてしまう。サービスに対する満足度が低下するばかりか、場合によっては競合他社への乗り換えにもつながりかねない。

もう1つは、利用者は製品を利用したいのであって、修理サービスを受けたいわけではないということだ。どれほど迅速で手際の良い修理サービスを提供したところで、そもそも製品が壊れてしまった時点で利用者は不便を強いられている。

機器や装置を稼働させ続けるためには、何かが壊れる前にあらかじめ交換・調整をおこなう「予防保全」を実施する。だが、利用者にとって予防保全はコストがかかる作業である。修理・調整ができる優れた技術を企業内に抱えるのも難しい。

つまり、利用者にしてみれば、手間のかかる保守作業は、誰か別の人が実施してくれるならそれで良いということになる。こうした利用者の要望に応えるのがPreventive Maintenanceモデルである。メーカーやその関連会社は、利用者に代わって製品を点検・整備し、その対価を得る。

実は、Maintenance Contract モデルは、1970年代中頃には特定の業界においてはサービス形態として定着し始めている。最も早かったのは、恐らく航空業界である。Reliability Centered Maintenance(信頼性中心保全)の手法が確立されるに伴って、「壊れてから修理する」のではなく「壊れる前に取り替え、機器を稼働させ続ける」サービスとして登場した。

RCMはその後、航空業界から原子力を中心とする電力業界や、各種プラント、ユーティリティー産業へと広く浸透していく。現在では、予防保全をサービスとして提供するというモデルとして広く認知されている。

SLAが提供者と利用者間のサービス内容を決める

Preventive Maintenanceモデルでは、SLA(Service Level Agreement:サービスレベル・アグリーメント)によって、利用者とサービス提供者の間でサービス内容を取り決める。整備に当てる時間や整備内容、計画外停止の最大許容時間などを定め、利用者の生産計画・運用計画に沿って保守作業を実施する。整備に必要な人員をどのくらい用意するか、交換部品をどのくらい準備するかは、サービスを請け負ったメーカー側の責任範囲になる。

このサービス契約がメーカーにとっての利益の源泉になる。ところが、Preventive Maintenanceモデルにおける利益の確保は往々にして困難だ。一旦取り決めたSLAは遵守しなくてはならないが、規定したレベルを達成して初めてサービス料金が支払われるとすれば、サービスの損益はサービス提供コストの多寡が左右することになるからだ。

厳しいサービスレベルを満たすために、例えば予備の交換部品を利用者のサイトに準備したり、整備技術者を多めに配置したり、あるいは本来なら必要のない部品も予防的に交換するということを重ねていけば、サービス提供コストは膨らみ、メーカーの収益を圧迫することは想像に難くない。

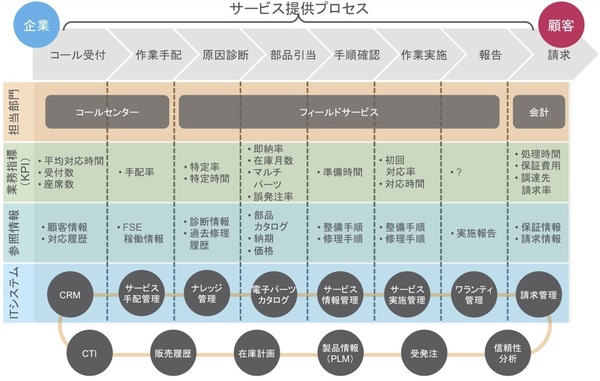

Preventive Maintenanceモデルで収益を維持するには、適切なサービスを、適切なタイミングで、適切なコストで実施できるかどうかがポイントになる。その実現に向けては、サービスを支える各業務部門と ITシステムが有機的に連携していなければならない(図2)。具体的な例を以下に挙げる。

図2:サービスの提供プロセスとITシステム

図2:サービスの提供プロセスとITシステム拡大画像表示

●サービス部門が設計時の信頼性解析情報にアクセスできる

効果的な予防保守を実施するためには、部品の寿命や適切な交換時期をサービス部門が知っておく必要がある。

●サービス部門がFTA(FTA)解析結果にアクセスできる

故障の効果的な診断や部品の適切な交換方法を知るためには、FTA解析結果が必要である。

●計画担当者が、過去の需要実績(注文実績)を入手できる

交換部品の在庫高を削減しつつ即納率(注文に対して即日、もしくは翌日納品できる率)を維持するためには、交換部品をどの倉庫にどれくらい配備しておくかを周到に計画する必要がある。

●計画担当者が、販売系システムなどのアクセスできる

どこに、どういった仕様・機器構成の製品がどのくらいあって、いつ頃まで稼働するのかを知っていなくてはならない。販売系以外のシステムに管理されている場合もある。

●パーツカタログの作成者や整備マニュアルの執筆者が、設計データにアクセスし設計情報を常に入手できる

設計変更が多発し互換部品・代替部品が多数存在する中で、正しい交換部品を発注して正しい手順で作業を実施するには、パーツカタログや整備マニュアルが最新の設計に追随していなければならない。

●コールセンターのオペレーターが、サービス部隊が持っている修理対応履歴(フィールド・インシデント・レポート)や販売履歴データ、整備技術情報や故障診断システムなど、様々な情報にアクセスできる

利用者からクレームが入った瞬間に、それまでの対応履歴や販売している機器の実際を知り、場合によってはその場で診断を開始し、可能であれば利用者が取りうる回復策を伝えなければならない。

会員登録(無料)が必要です

- 1

- 2

- 次へ >

- 【第13回】サービスのその先へ、「ものづくり」を忘れずに(2015/01/15)

- サービスの新潮流(2) IoT(Internet of Things:モノのインターネット):第12回(2014/12/16)

- 【第11回】サービスの新潮流(1)オムニチャネルによるスムースな対応を(2014/12/02)

- 【第10回】サービス化のカベ(2)最新のサービスモデル移行には組織変革が不可避(2014/11/18)

- 【第9回】サービス化のカベ(1)サイロ化がサービスシフトを阻む(2014/11/07)

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-