東洋製罐(東京都品川区)は、製品マスター管理システムを、ローコード開発とアジャイル開発で構築した。スクラッチ開発の試算と比べて、工数と工期を3分の1に削減した。ローコード開発ツールの機能により、ドキュメントの量も従来比で約9割削減した。SIベンダーのTISとローコード開発ツールベンダーのOutSystemsジャパンが2022年4月13日に発表した。

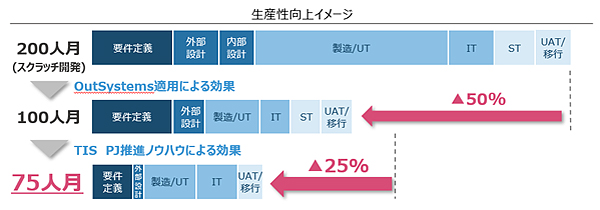

東洋製罐は、製品マスター管理システムを、ローコード開発とアジャイル開発で構築した。スクラッチ開発の試算と比べて、工数と工期を3分の1に削減した(図1)。スクラッチ開発の試算では、再構築に200人月の工数と2年6カ月の期間がかかる。これを75人月、9カ月で再構築した。ドキュメントの量も、ローコード開発ツールの機能により、従来比で約9割削減した。

図1:東洋製罐は、製品マスター管理システムを、ローコード開発とアジャイル開発で構築した。スクラッチ開発の試算と比べて、工数と工期を3分の1に削減した(出典:TIS、OutSystemsジャパン)

図1:東洋製罐は、製品マスター管理システムを、ローコード開発とアジャイル開発で構築した。スクラッチ開発の試算と比べて、工数と工期を3分の1に削減した(出典:TIS、OutSystemsジャパン) 東洋製罐グループホールディングス(東洋製罐GHD)の方針は、コア業務についてはグループで共有するERP(統合基幹情報システム)を構築し、グループ各社の固有業務機能を共通アーキテクチャに基いたシステム開発で補完するというもの。これにより、情報の一元化と、事業環境変化への柔軟な対応を両立させる。この取り組みの1つとして今回、米/ポルトガルOutSystems(日本法人:OutSystemsジャパン)のローコード開発ツール「OutSystems」を用いて製品マスター管理システムを再構築した(関連記事:TIS、ローコード開発基盤「OutSystems」の導入支援サービス、ノウハウをテンプレート化)。

従来の製品マスター管理システムは、業務部門の担当者自身がデータベース開発ツール「Microsoft Access」を用いて約10年前に開発したもの。150以上の機能を備えて、約50種類の製品と約30万件のデータを管理している。現状の業務にそぐわないことが多かったため、今回再構築したという。

再構築にかかる工数と時間の削減を目的に、ローコード開発ツールを活用したアジャイル方式を採用した。スクラッチ開発に比べて2~3倍の開発生産性向上が期待できるからである。実機で仕様を確認できる点もローコード開発のメリットだった。東洋製罐では仕様を理解している業務担当者が1人しかおらず、ドキュメントのレビューの負荷が課題だったが、動くシステムをその場で作成して仕様を確認するやり方がとれた。

OutSystemsの機能により、ドキュメントの量も従来比で約9割削減できた。同ツールのモデルに入力した設定が、そのまま設計書などドキュメントとして使えるため、ドキュメントの作成作業や管理作業が不要になった。また、システム改変の履歴を自動で記録することから、ドキュメントの整合性を容易に維持できるようになった。

東洋製罐 / TIS / OutSystems / ローコード / アジャイル

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-