ダイキン工業と日立製作所は2018年10月12日、IoTを活用した協創の2つ目の取り組みとして、化学品製造工程の反応プロセスの品質管理ノウハウのデジタル化に向けた共同実証を2018年10月から開始すると発表した。

ダイキンの淀川製作所内のフッ素化学品製造工程の反応プロセスに、作業者に異常発生や適切な操作タイミングなどをタイムリーに伝えることができるシステムを導入する。

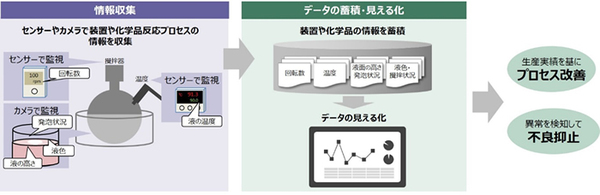

図1:化学品反応プロセスの解析・デジタル化の全体イメージ(出典:ダイキン工業、日立製作所)

図1:化学品反応プロセスの解析・デジタル化の全体イメージ(出典:ダイキン工業、日立製作所)拡大画像表示

装置の動作状態などに加えて、従来は作業者による定点的な目視確認に依存していた、液体の発泡状況や色の変化などの反応状態を日立製作所の画像解析技術を用いてデジタル化し、リアルタイムかつ連続のデータとして収集・解析する。これにより、化学反応状況を見える化し、今後の品質管理の安定化と作業効率改善を目指す。

センサーやカメラを用いて4M(Man:人、Machine:設備、Material:材料、Method:方法)の観点で、化学品の反応状態(液色・発泡など)や、装置の動作(温度・回転数など)の時系列の数値・画像データを収集した。

液色や泡、攪拌状態の画像データを数値情報に置き換えて品質との相関性を解析した結果、従来の目視確認では把握できなかった、完成品の品質を左右する定量的な判断基準を確立できた。これにより、不良率低減、生産性向上の見通しが得られた。そこで今回、フッ素化学品の製造工程における共同実証に着手することにした。

写真1:化学品反応プロセスでの共同実証を行うダイキン淀川製作所(出典:ダイキン工業、日立製作所)

写真1:化学品反応プロセスでの共同実証を行うダイキン淀川製作所(出典:ダイキン工業、日立製作所)拡大画像表示

共同実証では、システムを実際の製造現場に導入し、効果の検証やシステムの改良を行う。また、将来的には、新たに監視すべき要因の追加や、人の判断ロジックのさらなる解析を通じて、熟練技術者が持っている製造ノウハウのデジタル化と、新たな製造手法の構築につなげていくとしている。

ダイキンと日立製作所は、同実証で得た成果をベースに、化学品反応プロセスの反応状態評価・解析システムを確立し、さらなる品質改善や生産性向上、熟練技術者のノウハウのデジタル化につなげていく計画である。日立製作所は、本実証で用いる画像解析技術を、国内外の化学分野に加え、食品や医薬などの製造業向けにも展開していく。

両社は、IoTを用いて次世代生産モデルの実現に向けた協創を行っている。まず、空調機の製造工程において、高い熟練性が求められるろう付け作業を、日立製作所の画像解析技術を活用してデジタル化し評価・解析する「ろう付け技能訓練支援システム」を開発し、ダイキンの滋賀製作所において2017年10月から運用開始している。現在は国内外の拠点に導入範囲を拡げている。

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-