化学メーカーのDICは2021年12月15日、製造プロセス全体を自動化するデジタルツイン技術を構築するため、日立製作所との協創を開始したと発表した。まずは、2022年中にプロトタイプによる検証とシステム化を実施する。その後、DICのプラントでの検証を経て、2024年に製造プロセス全体を自動化する技術を実用化し、国内外の複数拠点に展開する。

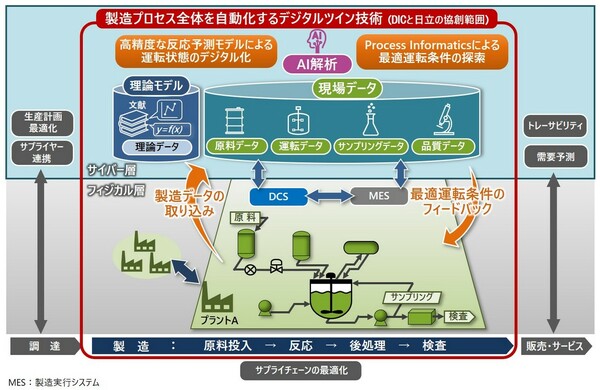

化学メーカーのDICは、日立製作所と協創し、製造プロセス全体を自動化するデジタルツイン技術を構築する。まずは、2022年中にプロトタイプによる検証とシステム化を実施。その後、DICのプラントでの検証を経て、2024年に製造プロセス全体を自動化する技術を実用化し、国内外の複数拠点に展開する(図1)。

図1:DICと日立製作所が実現を目指す、デジタルツインを活用した樹脂製造における次世代プラントのイメージ(出典:DIC、日立製作所)

図1:DICと日立製作所が実現を目指す、デジタルツインを活用した樹脂製造における次世代プラントのイメージ(出典:DIC、日立製作所)拡大画像表示

DICは従来、サンプリングした製品の状態や品質を監視しながら、熟練者がDCS(分散制御システム)の操作値補正や追加操作によって反応を制御していた。これに対し、今回開発する仕組みでは、サイバー空間に反応予測モデルを構築し、統計分析などを活用して最適な運転条件を導き出し、これをフィジカル空間(現場)にフィードバックする。このための仕組みを構築する。

デジタルツインによって、現場でのサンプリング確認を最小限に減らせる。品質の安定化、オペレーターの作業効率向上、新製品導入時の立ち上げ期間短縮なども図れる。生産性が高まることで、CO2排出量も削減できる。構築したモデルを他工場に展開することで、製造拠点ごとの品質誤差や生産品目の偏りを抑制できる。

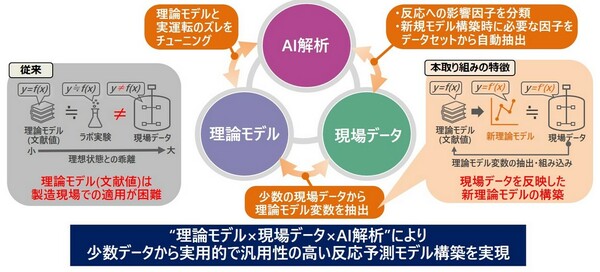

協創の第1フェーズは、2021年3月から取り組んでいる(図2)。DICの国内3工場で製造する樹脂製品を対象に、「理論モデル×現場データ×AI解析」による反応シミュレーションを実現するための反応予測モデルの探索と精度検証を実施した。

図2:DICと日立製作所のこれまでの協創内容と成果(出典:DIC、日立製作所)

図2:DICと日立製作所のこれまでの協創内容と成果(出典:DIC、日立製作所)拡大画像表示

従来、プラント内の反応や蒸留といった操作では、文献を基に各操作の理想状態をモデル化した理論モデル(文献値)を用いてシミュレーションを実施し、品質値(粘度など)の各種パラメータの挙動を推定していた。一方、製造現場では装置サイズや設備構成による影響からシミュレーション結果(理想状態)と現場データに乖離が発生し、熟練者が感覚的に調整することが一般的だった。また、少量多品種のバッチ生産はデータ数が少ないため、共通する特徴や普遍的なルールを導き出すアプローチには限界があった。

協創では、日立がこれまで培った化学プロセスに関する知見を生かし、少数の現場の実運転データ(DCSデータ、原料データ、サンプリングの分析結果など)から文献上の反応理論式に用いる変数を作成し、この変数を用いた新理論モデルを構築することで乖離を抑えた。さらに、この新理論モデルと現場データを用いたAI解析により、品質値に影響を与える因子を分類し、高精度の反応予測モデルを構築した。

少量多品種のバッチ生産における高品質化・高効率化にも貢献できることを確認したとしている。協創で構築した反応予測モデルは新理論モデルを活用しているため、少数データから構築可能で、かつ反応機構が類似する品種への転用が容易だとしている。また、AI解析によって各品種のモデル構築に対応できる汎用的なデータセットを確立すれば、新規モデルの構築時に必要な因子をデータセットから網羅的に検索して抽出できるとしている。

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-