リコーは2022年6月21日、5Gで製造工程を効率化する検証を開始したと発表した。製造拠点であるリコーインダストリー東北事業所(宮城県柴田郡)にSA(スタンドアロン)型ローカル5G(第5世代移動通信)を敷設し、複合機の量産組立工程で検証を始めた。今後、さらなる技術開発と検証を進め、他拠点への展開や外部へのサービス提供を目指す。

リコーは、5Gで製造工程を効率化する検証を、リコーインダストリー東北事業所(宮城県柴田郡)で開始した。SA(スタンドアロン)型ローカル5G(第5世代移動通信)を敷設し、複合機の量産組立工程で検証を始めた。

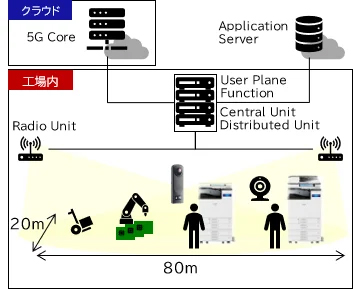

図1は、今回敷設したローカル5G環境である。SIMを管理する5Gコアがクラウド上にあり、工場内に設置した基地局CU/DUから2つのアンテナRUを介して、複合機の組立生産ライン(80×20m)にSub6帯(4.9GHz)の5G電波を放射する。

図1:導入したローカル5Gの機器構成図(出典:リコー)

図1:導入したローカル5Gの機器構成図(出典:リコー) 3つのユースケースを想定して検証する。5Gの高速大容量を生かした「360度カメラ映像の遠隔共有」、5Gの多数同時接続を生かした「IoTデバイスを利用した生産設備の情報取得」、5Gの低遅延を生かした「AR技術による現場作業支援」である。

360度カメラ映像の遠隔共有は、5Gの高速大容量を生かしたユースケースである。生産現場の天井に360度カメラ「RICOH THETA」を吊り下げ、リコーのストリーミング技術と組み合わせることで、4K360度のライブ映像をリアルタイムで取得可能なシステムを構築した(画面1)。

画面1:360度カメラで映したリコーインダストリー東北事業所の組立工程の様子(出典:リコー)

画面1:360度カメラで映したリコーインダストリー東北事業所の組立工程の様子(出典:リコー) 吊り下げた360度カメラのユニットは、レールによる移動機構を備える。視聴者は、手元のデバイスで自由に視点を操作し、拡大縮小して視聴可能。その場にいるかのように見渡しながら移動し、生産ライン全体の状況をリアルタイムに把握できる。

IoTデバイスを利用した生産設備の情報取得は、5Gの多数同時接続を生かしたユースケースである。ボード型コンピュータ「Raspberry Pi」に各種センサー/カメラをつなげた機器を生産工程に大量に配備し、生産データをリアルタイムに収集し、生産現場のデジタルツインを進めている(画面2)。

画面2:Raspberry Piを配置して生産データをリアルタイムに収集している様子(出典:リコー)

画面2:Raspberry Piを配置して生産データをリアルタイムに収集している様子(出典:リコー)拡大画像表示

リコーによると、この取り組みは近年、生産工程内に無線デバイスが増え続け、RFID/Bluetooth/Wi-Fiなどの既存無線周波数のチャネルの重複による通信不良が生じていた問題への対処であるという。周波数帯の整理と同時に、5Gを活用することで、デバイスを増やしながらも安定した通信環境を確立するとしている。

●Next:5Gの低遅延特性を生かした、AR技術による現場作業支援

会員登録(無料)が必要です

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-