製造業におけるデータ活用には、構造的な困難がある。この迷宮から抜け出すために必要なことは、難しいからこそ目的に立ち戻る「原点回帰」である。目的に沿って必要なデータや必要なシステムを定義しておかないと、データ活用には膨大な時間とコストがかかってしまうのだ。3月9日に開催された「データマネジメント2023」のセッションにマクニカの阿部幸太氏が登壇し、製造業のデータ活用、ひいてはDXを成功に導くためのポイントを解説した。

製造業におけるデータ活用を困難にしている様々な要因

株式会社マクニカ イノベーション戦略事業本部 デジタルインダストリー事業部 エグゼクティブコンサルタント 阿部幸太氏

株式会社マクニカ イノベーション戦略事業本部 デジタルインダストリー事業部 エグゼクティブコンサルタント 阿部幸太氏製造業のDXを難しくしている原因はどこにあるのだろうか。マクニカ デジタルインダストリー事業部 エグゼクティブコンサルタントの阿部幸太氏は、「私たちが300件を超える製造業の案件をサポートしてたどり着いた結論は、『DXにおけるデータ活用は最初が一番難しい』ということです」と語る。

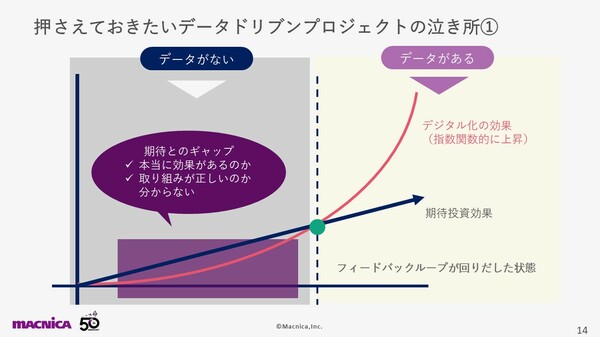

実際、DXへの取り組みを始めた段階では「データがない」ケースがほとんどだ。それにもかかわらず「データを使って何ができるのか」、「本当に効果は出せるのか」、「取り組みは本当に正しいのか」といった期待とのギャップを埋めつつプロジェクトを進め、インフラの整備なども進めていかなければならない(図1)。

図1 データがない状態では、期待に対して十分な効果が得られず方向性を見失いがちになる

図1 データがない状態では、期待に対して十分な効果が得られず方向性を見失いがちになる拡大画像表示

さらにもう1つの泣き所として、阿部氏は「DXについて同じプロジェクトチームのメンバーの間でさえイメージがバラバラで、目的が定まらないケースがよくあります」と述べる。この結果、本来は手段として取り組むべきシステム導入自体が目的になってしまうのである。

そもそも製造業には、データ活用を困難にしているデータ構造上の問題もあるという。

サイバー(IT)領域の顧客管理(CRM)や需給管理(ERP)といったシステムで管理されているデータであれば、あとから自在に突合したり、分析したりすることが可能だ。しかし、生産実行(MES)より下層のフィジカル(OT)領域で扱われる「人/機械の稼働」や「人/機械の状態」といったデータはそうはいかない。

「いつ、どの装置から、何のために、どんな状況下で取得したデータなのかが把握できていないと、あとから見返したところでゴミにしかなりません。とりあえず蓄積しておけば何かに役立つといった考え方は、まったく通用しない世界です」(阿部氏)。

続けて阿部氏は、「データソースの連携が複雑で、なおかつデータ粒度の整合性を考慮しなければならないなど、製造現場のデータ活用は難易度が高いため、あらかじめ目的から必要なデータ、必要なシステムを定義しておかないと膨大な時間とコストがかかります」と指摘する。

データ活用の迷宮から抜け出す原点回帰のための4つのポイント

製造業は、データ活用の迷宮からどうすれば抜け出すことができるのか。「難しいからこそ目的に立ち戻る、原点回帰が大事です」と阿部氏は説き、原点回帰(目的再確認)の4つのポイントを挙げる。

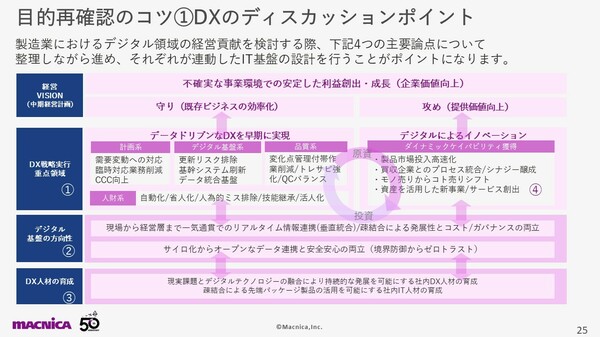

1つめは、不確実性への対応である。製造業におけるデジタル領域の経営貢献を検討する際に、「経営VISION(中期経営計画)」「DX戦略実行重点領域」「デジタル基盤の方向性」「DX人材の育成」といった主要論点について整理しながら進め、それぞれが連動したIT基盤の設計を行うことがポイントとなる(図2)。

図2 4つの主要論点を整理することがIT基盤設計のベースになる

図2 4つの主要論点を整理することがIT基盤設計のベースになる拡大画像表示

「これまでは『守りのDX』と『攻めのDX』といったわかりやすい形に論点が分けられてきましたが、目指すべきは顧客に対する価値向上であり、最近はこれを“表裏一体”で捉えて検討することが大きなトレンドとなっています」(阿部氏)。

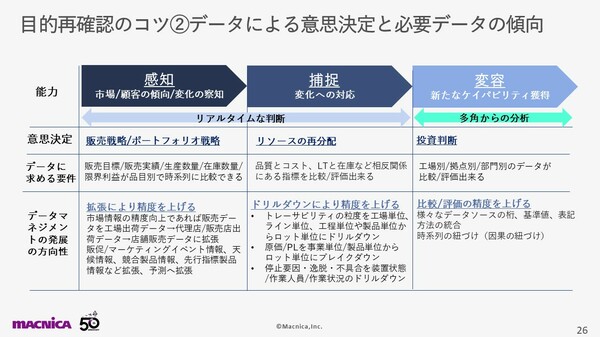

2つめは、データによる意思決定と必要データの傾向の把握だ。具体的な施策と考えなければいけないシステムと、データマネジメントとしてやらなければならないことを整理すると、市場や顧客の傾向/変化を察知する「感知」、変化に対応する「捕捉」、新たなケイパビリティを獲得する「変容」といった3つの能力が求められる。

システム化の観点からリアルタイムの判断を行うのが「感知」と「捕捉」で、「変容」は工場別/拠点別/部門別のデータに対して多角的な分析を行う。

一方、データマネジメントの発展性の観点から、「感知」については販売データを工場出荷データから代理店/販売店出荷データ、店舗販売データへと拡張することで精度を上げることができる。また「捕捉」についてはトレーサビリティの粒度を工場単位、ライン単位、工程単位や製品単位からロット単位にドリルダウンすることで精度を上げることができる。

そして「変容」については多様なデータソースの桁・基準値・表記方法の統合を図り、時系列の紐づけ(因果の紐づけ)を行うことで比較/評価の精度を上げることができる(図3)。

図3 データによる意思決定と必要データの傾向の把握。「感知」「捕捉」「変容」の各段階で意思決定に必要なデータを洗い出す

図3 データによる意思決定と必要データの傾向の把握。「感知」「捕捉」「変容」の各段階で意思決定に必要なデータを洗い出す拡大画像表示

「必要なデータを正しいシステムから取得しなければ、目的の達成にたどり着くことはできません。この点をしっかり考慮することが、プロジェクトをうまく進めていく上での重要なポイントとなります」(阿部氏)。

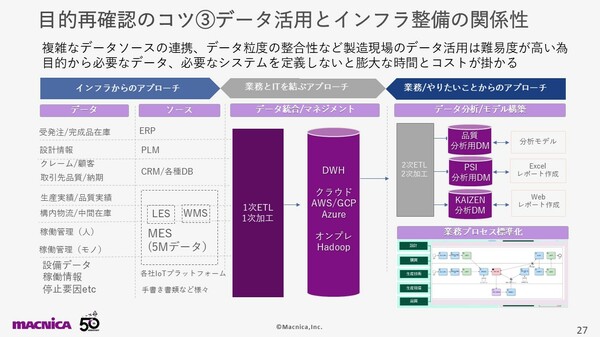

3つめは、データ活用とインフラ整備の関係性の考慮である。前述したとおり、目的に沿って必要なデータや必要なシステムを定義しておかないと、データ活用には膨大な時間とコストを費やしてしまう(図4)。

図4 データ活用とインフラ整備の関係性。目的から必要なデータ、必要なシステムを定義する

図4 データ活用とインフラ整備の関係性。目的から必要なデータ、必要なシステムを定義する拡大画像表示

「今はとにかく原価を精緻に見たい、在庫を最適にアロケーションしたいなど、目的に応じてどのデータが必要なのか、それはどのシステムに存在するのかを明らかにし、確保することが一番の近道となります」(阿部氏)。

4つめは、目的と対になる「塩梅」だ。目的に対してどの程度の精度や粒度、リアルタイム性が必要なのかといった塩梅によって、必要なシステムおよびそれにかかる投資は大きく変わってくる。「こうした塩梅はユーザーだけでなく、ベンダー側でもつい抜け落ちがちなだけに、特に重視すべきポイントです」(阿部氏)。

高い志をもった製造業の取り組みはマクニカにとっても大きなやり甲斐

ここまで述べてきたように、製造業におけるデータ活用は決して簡単に成し遂げられるテーマではない。

だがその一方で、製造業の現場において実際にDXプロジェクトに携わっている人たちは、大きなプレッシャーと作業負荷を背負いつつも、自分たちが転換点の先頭にいるという高い志とやり甲斐を持って取り組んでいるのも事実だ。

「黒子の立場からそんな製造業のDXプロジェクトの困難や苦労を目の当たりにしてきたマクニカにとっても、高い志をもった皆様の真摯な取り組みは大きなモチベーションとなっています」と阿部氏は語る。

そして「DXのコンセプトを声高に唱える時代はすでに終わりました。皆様のやりたいことに対して単にテクノロジー面からの解決策を示すだけでなく、いかに簡単に、便利に実現していくお手伝いができるかにこだわり抜いています。真の変革を起こすために何が大切なのかを共に考え、そこで必要となるものをしっかり提供し、皆様と一緒に面白いことを実現していくことが、ベンダーのあるべき姿だと考えています」と訴求し、「相棒が必要になった際には、ぜひマクニカを思い出してください」と呼びかけた。

●お問い合わせ先

株式会社マクニカ

URL:https://go.macnica.co.jp/contact.html

- データマネジメント変革で直面する3つの壁の正しい乗り越え方(2023/05/23)

- “攻め”と“守り”を両立―AIとBI分析の要件を満たすストレージとは(2023/05/10)

- AI活用で目指すべきは“脱DWH”データレイクとDWHのデータを統合管理する真の“データ活用”時代の「レイクハウス」(2023/05/09)

- データ統合基盤の課題を解決する「論理データファブリック」のメリットとは(2023/05/01)

- 変化の激しい時代を乗り越えるためにはトップアプローチが重要、経営層が適切なデータ活用を行うためのコツ(2023/04/25)

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-