旭化成は、デジタルツインによる工場設備保全など、データを活用した事業変革に取り組んでいる。2022年3月10日、日本データマネジメント・コンソーシアム(JDMC)主催の「データマネジメント2022」のセッションに同社 デジタル共創本部 スマートファクトリー推進センター センター長の原田典明氏が登壇。デジタルツイン事例を中心にした一連の取り組みを説明した。

旭化成は、マテリアル(材料)、住宅、ヘルスケア(製薬関係)の3つの領域で事業を展開している。グループ全体で、GDP(Green:CO2排出量の削減、Digital:デジタル技術を活用して研究開発や生産技術を高度化・効率化、People:従業員の自律的成長)に取り組んでいる。

組織面では、2021年4月に「デジタル共創本部」を発足している。また、全社員のリテラシー向上のため、「DXオープンバッジ」と呼ぶ認定資格制度を制定。eラーニングコンテンツで自己啓発を図るための制度だ。同社 デジタル共創本部 スマートファクトリー推進センター センター長の原田典明氏は、「2023年にはグループの全従業員4万人をデジタル人材にしたい」と意気込む(写真1)。

写真1:旭化成 デジタル共創本部 スマートファクトリー推進センター センター長の原田典明氏

写真1:旭化成 デジタル共創本部 スマートファクトリー推進センター センター長の原田典明氏拡大画像表示

データマネジメント基盤は、Microsoft Azure上に構築している。データソースからデータを集約し、分析に使えるようにするデータハブの役割をはたす。データ連携の仕組み、ETL機能、データプレパレーション機能、データカタログなどの要素を構築している。

現場のデータを分析して生産技術を改革

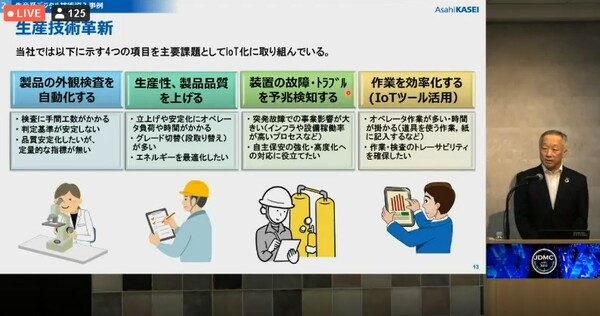

デジタルトランスフォーメション(DX)の推進分野の1つが、生産技術改革である。製品外観検査の自動化、生産性・生産品質の向上、装置の故障を予兆検知、作業の効率化の4項目を主要課題として、IoT化に取り組んでいる(図1)。

図1:旭化成が取り組んでいる生産技術改革における、4つの主要な課題(出典:旭化成)

図1:旭化成が取り組んでいる生産技術改革における、4つの主要な課題(出典:旭化成)拡大画像表示

設備を無線で遠隔診断する事例では、回転機器に加速度センサーを付けてデータをセンシングしてクラウドに送信し、異常を診断している。特徴はセンサーなどの装置がすべて電池で駆動すること。工場への配線工事は大変なので、電池駆動によって導入を容易にしている。

スマートグラスを使ったリモート協働作業の事例もある。作業員以外は現場に入れない状況においてもリモートから点検を行えるようにする。現場の作業員にスマートグラスを装着してもらい、専門家がリモートから診断したり、アドバイスしたりする。

データ分析人材の育成では、一般ユーザー、パワーユーザー、データサイエンティストの3段階でカリキュラムを組んでいる。「パワーユーザーは、半年間のカリキュラムで育成する。座学とOJTの両面でスキルを身に付けてもらっている」(原田氏)という。

生産技術革新の事例の1つとして、センサーデータの活用によって繊維製品の品質を向上させた例がある。冬季は品質が悪くなるという課題があったが、分析したところ、湿度が収率に影響することが分かった。現場に加湿器を設置すると収率が上がり、加湿器を止めると収率が下がることも突き止めた。

●Next:旭化成によるデジタルツインの活用方法

会員登録(無料)が必要です

- 1

- 2

- 次へ >

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-