サントリー食品インターナショナルは2021年5月31日、IoT基盤によるトレーサビリティなどの取り組みに対応した新工場「サントリー天然水 北アルプス信濃の森工場」(長野県大町市)の稼働を開始した。従来のデータ活用は工程やライン単位にとどまっていたが、新工場では、IoT基盤を用いて工場全体の生産設備やITシステムから各種のデータを収集・活用を可能にしている。同社は今後、構築したIoT基盤を評価し、他の自社工場への展開を計画している。

サントリー食品インターナショナルは、IoT基盤によってIoT基盤によるトレーサビリティなどの取り組みに対応した新工場「サントリー天然水 北アルプス信濃の森工場」(長野県大町市)を稼働開始した(関連記事:サントリー食品、ミネラルウォーター新工場の設備保全システムに「IBM Maximo」を導入)。

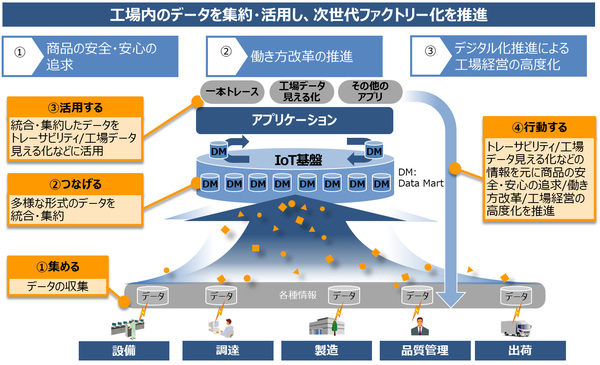

新工場で構築したIoT基盤では、要素技術として、日立製作所が提供する複数の製品・サービスを利用している。高頻度で発生する生産データを「Hitachi Digital Supply Chain/IoT」を用いて収集し、データ統合・分析基盤「Hitachi IoT-Platform for industry」で統合する(図1)。

図1:IoT基盤の要素技術として、日立製作所が提供する複数の製品・サービスを利用している(出典:サントリー食品インターナショナル)

図1:IoT基盤の要素技術として、日立製作所が提供する複数の製品・サービスを利用している(出典:サントリー食品インターナショナル)拡大画像表示

サントリー食品のデータ活用は従来、工程単位やライン単位にとどまっていたという。これに対して、新工場に今回構築したIoT基盤は、工場全体の生産設備、および各種ITシステム(調達、製造、品質管理、出荷)からデータを高速に収集・統合し、ひも付ける。こうして、各種のアプリケーションからデータを活用できるようにする。

新システムの効果の1つは、商品のトレーサビリティを確保できたこと(写真1)。商品1本ごとに、製造・検査履歴情報と品質情報をひも付けて管理する。消費者から商品に関する問い合わせを受けた際に、情報の照会と説明を迅速に行う。

写真1:商品1本ごとのIDを用いてトレーラビリティを確保した(出典:サントリー食品インターナショナル)

写真1:商品1本ごとのIDを用いてトレーラビリティを確保した(出典:サントリー食品インターナショナル)拡大画像表示

生産設備に軽微なエラーが発生した際にも、製造・検査履歴をトレースして影響範囲を特定。該当設備を通過した商品の品質に問題がないかどうかを速やかに確認できる。蓄積したデータを分析することで、エラー原因の究明も迅速化する。

同社によると、従来は、製品ごとの製造・検査履歴をトレースする際に、担当者が作業記録の中から関連する情報を収集し、影響範囲を調べていた。この作業には、時間だけでなく、経験やノウハウも必要だったという。

新システムが工場現場の働き方改革にもつながっている。工場内の生産設備やITシステムのデータを基に、必要なときに必要な情報を目的別にダッシュボード上で可視化・分析(写真2)。従来人手に頼っていたデータ収集・加工のルーティン業務のデジタル化/自動化を図っている。

写真2:工場内の生産設備やITシステムのデータを収集・統合し、ダッシュボードで可視化している(出典:サントリー食品インターナショナル)

写真2:工場内の生産設備やITシステムのデータを収集・統合し、ダッシュボードで可視化している(出典:サントリー食品インターナショナル)拡大画像表示

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-