[ザ・プロジェクト]

ホップ、ステップ、ジャンプで挑む製鉄業の第4次産業革命―新日鐵住金

2016年12月22日(木)佃 均(ITジャーナリスト)

粗鋼生産量で世界4位の新日本製鉄と同19位の住友金属工業が合併して新日鐵住金(現 日本製鉄、証券コード:5401、東証1部)が誕生したのは2012年10月。その後にスタートしたシステム統合「DAY2」プロジェクトは、2017年3月末までにほぼ完了する。「あれこれありましたが、結果として計画通り」――執行役員 業務プロセス改革推進部長・米澤公敏氏はこう言ったあと、「実は今、次の“攻めのIT”に向けて弾込め中」と続ける。

NSSOLのパワーをフル活用

まずは、「DAY2」プロジェクトから。2012年3月末(2011年度)の売上高は新日鉄が4兆1,097億円、住友金属工業が1兆4,733億円。当時の発表文には、「総合力世界 No. 1の鉄鋼メーカー」が掲げられている。

「次の"攻めのIT"に向けて弾込めの最中」と執行役員 業務プロセス改革推進部長の米澤公敏氏

「次の"攻めのIT"に向けて弾込めの最中」と執行役員 業務プロセス改革推進部長の米澤公敏氏単独でも「超」が付く規模だ。社風も製造品種も取引ルールも違う2社のシステムを統合するのは、想像を絶する。それに対して執行役員 業務プロセス改革推進部長・米澤公敏氏は、「どちらかに片寄せするのではなく、全面刷新で臨みました」と言う。単純な「経営統合に伴うシステム統合」ではなかった、ということだ。

「合併が発表される前から新日鉄としてシステムの全面刷新を計画していたんです」

ここでいう「システム」は人事・労務、財務、設備管理、購買、資機材調達など一般管理系と営業系のシステムを指す。その刷新を計画していたところに合併の話がきた。

「基本は新日鉄が計画していたシステムがベースです。合併の発表から合併実施の2012年10月までをDAY1、システム刷新に着手した2014年からをDAY2と呼んでいます」

システムは東西2拠点のデータセンターで運用されるプライベートクラウド「NS-eSYS」上に構築されている。2センターによる相互バックアップ体制が、BCP(Business Continuity Planning:事業継続計画)、セキュリティ、ガバナンスなどを支えている。旧来の業務処理はメインフレームに依存していたが、これを機にオープン化し、柔軟性を持たせることができた。

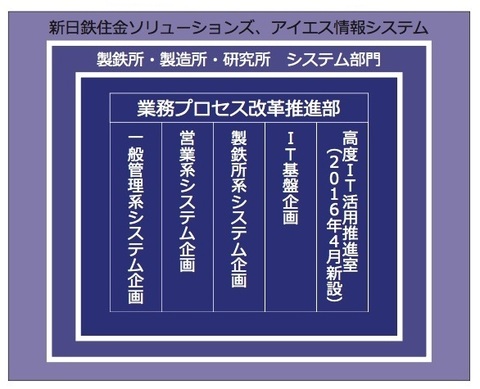

DAY2 プロジェクトの推進体制

DAY2 プロジェクトの推進体制拡大画像表示

「人事・労務や財務、知財管理などは全社共通です。ところが資機材調達や設備管理は事業部門、製鉄所の事情に依存する部分が大きい。状況の変化に応じてアプリケーションを変更するとき、IT基盤や経営・業務インフラまで改造していたのではコストも手間もかかり過ぎる」

センター処理の長所と分散処理のメリットを活かしたことになる。

システムの構築に当たっては、系列のITパートナーである新日鉄住金ソリューションズ(NSSOL)のパワーを全面的に採用した。アプリケーションの開発だけでなく、オープン化技術、基盤技術、データセンターといったITリソースを活用した。

「グループ内にNSSOLというITのプロ集団がいて、不断の人事交流と技術・ノウハウの共有が図られていたのが功を奏しました。ハードウェアや通信インフラを別として、システム統合プロジェクトに外部のITベンダーのパワーはほとんど使っていません。NSSOLはインソースという感覚です」

現場重視とどう折り合うか

このように書くと、基幹系システムの刷新と統合の作業はすんなり進んだように見える。ただそれは、2017年3月末までに完了という見通しが立った今だからこそ、かもしれない。

「正直に言うと、最初は大変でした」米澤氏は振り返る。

COBOL、PL/1といった前世代のプログラミング言語が使われており、しかもドキュメントは満足に残っていない。「1970年代に作られたプログラムも残っていた」というから驚く。

「中身がどうなっているのかを調査して書き換えたり、廃棄・統合したり。リバースもやりました。COBOLのエンジニアがまだ現役の今が最後のチャンスでした」

もう一つは現場とどう折り合うかだった。

「コードの統一、標準化は力仕事ですが、地道にコツコツやっていけば必ず終わる。しかし意外だったのは、製鉄所の独自性が想定した以上に強かったことでした」

それを理解するには「現場(製鉄所)の自立性」という製鉄業における慣習を説明しなければならない。

君津製鉄所の転炉(写真提供:新日鐵住金)

君津製鉄所の転炉(写真提供:新日鐵住金)鉄を作るのは国家事業に等しかった。各製鉄所は、それぞれが古い歴史を持ち、各々の顧客や地域と連携しつつ、独自の文化を構築してきた。業務プロセスそのものや、組織や体制、役割分担なども製鉄所ごとに異なっている。

「工場は歴史的な背景の中で、個別での最適化を図ってきたんです。業務プロセスや組織の特徴を製鉄所固有の基幹システムとして積み上げてきたので、システムの刷新・統合に際しては、まずその違いを乗り越えなければなりませんでした」

また財務や人事に直接かかわる従業員は限られるが、資機材調達や設備管理の業務は全社12拠点で数千人、数万人に及ぶ。資機材や設備の仕様は統一できても、現場の実務とのギャップが大きかった。だがそれを乗り越えなければ、資機材の調達コストを抑制することはできないし、在庫の最適化や製鉄所間での相互補充もできなくなる。

「私も現場出身ですから、現場重視の視点はもちろん大切に思っています。けれども個々の現場のやり方を全て受け止めていては、”総合力世界 No.1 の鉄鋼メーカー”の実現は難しい。そこでプロジェクトをリセットし、事業部門や製鉄所の現場の代表に参加してもらって、どうしたらいいか意見交換をしてもらい、各所を巡回する講習会も行いました」

会員登録(無料)が必要です

- 1

- 2

- 3

- 次へ >

- データカタログ整備から広がるデータドリブン企業への変革─みんなの銀行が挑むデータマネジメント実践の軌跡(2026/01/28)

- 400万件超の商品マスターをクラウドに移行、食品流通のデジタル化を加速する情報インフラへ─ジャパン・インフォレックス(2025/12/26)

- “データ/AI Ready”な経営へ─住友電工の「グローバルデータ活用基盤」構築の軌跡(2025/12/15)

- オリンパスが挑む、医療機器ソフトウェア開発の”産業革命”(2025/10/20)

- 「データ活用宣言」を起点に広がるデータ文化─三菱電機の全社データマネジメント実践(2025/10/01)

日本製鉄 / 製造 / デジタルトランスフォーメーション / レガシーマイグレーション / 日鉄ソリューションズ

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-