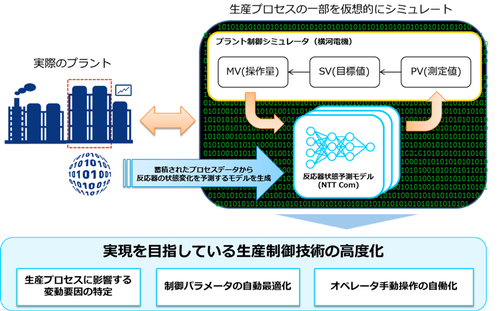

NTTコミュニケーションズ、横河電機、横河ソリューションサービスは、それぞれのAI/IoT技術を連携させることで、プラント内の反応器の状態を予測するモデル「反応器状態予測モデル」を構築した。このモデルと横河電機の「プラント制御シミュレータ」を組み合わせ、仮想的にプラントを再現するシミュレータを構築した。

プラントに必要な計測機器や制御システムなどを開発・製造する横河電機、および同社の子会社で国内制御事業を担う横河ソリューションサービスは、2017年5月から、高度EMS(Energy Management System)による生産最適化技術の開発に取り組んできた。

図1:実証実験の概要(出典:NTTコミュニケーションズ)

図1:実証実験の概要(出典:NTTコミュニケーションズ)拡大画像表示

この高度EMSの構築に当たって2017年10月から、NTTコミュニケーションズと共同で、プラント制御の高度化に向けた実証実験を行っている。2018年4月からは、生産制御技術の高度化に向けて共同で実証実験を実施している。

共同実証実験では、蓄積したプロセスデータから反応器の状態変化を予測する「反応器状態予測モデル」を生成した。これを、プラント制御をシミュレートする「プラント制御シミュレータ」と組み合わせ、10日分の生産プロセスに対して、反応器の状態変化とその変化に対する制御を連続的に実行する環境を構築した。

予測誤差の累積による乖離を起さずに、連続的にシミュレータを実行することに成功した。これにより、状態変化に影響を与える各要素の影響度を分析できるようになった。

この技術により、生産プロセスに影響する変動要因の特定や制御パラメータの自動最適化、オペレータ手動操作の自動化など、生産制御技術の高度化を図れるようになった。

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-