[ザ・プロジェクト]

工場変革を起点に経営変革へ─データドリブンとリザルトチェーンで挑むサントリー

2023年10月31日(火)奥平 等(ITジャーナリスト/コンセプト・プランナー)

サントリー食品インターナショナルが国内4カ所目の工場として2021年5月より稼働開始した「サントリー天然水 北アルプス信濃の森工場」(長野県大町市)。サントリーグループ国内初の環境配慮型工場にして、最新のデジタル技術を導入した「次世代ファクトリー」として話題になったプロジェクトだ。2年後、サントリーは同工場をグループの工場経営モデルと位置づけて次なる改革のチャレンジに臨んでいる。キーワードはデータドリブンとリザルトチェーン。改革を主導するサントリーシステムテクノロジーのキーパーソンにプロジェクトの軌跡と成果を聞いた。

信濃の森工場プロジェクトが目指したもの

デジタルトランスフォーメーション(DX)では、AIやIoTなどの先進技術がクローズアップされがちだが、それらは「As-Is(現在の姿)」からのフォーキャスティング型の課題解決アプローチに属するものだ。これに対してサントリーでは、「リザルトチェーン」の考え方に基づき、一貫して経営・ビジネスへの直接的な貢献を前提にDXを推進している。

リザルトチェーン(Results Chain:結果の連鎖)とは、人やプロセス、IT、組織などを検討する際に、ビジネスの最終成果につながる前提条件や施策、効果の因果関係を可視化・抽象化しながら合意形成し、そのうえで具体的な手段を講じていくアプローチである。当然、そこには「To-Be(あるべき姿)」に立脚したバックキャスティング(将来視点)の視点が欠かせない。そのため、「次世代ファクトリー」を志向した「サントリー天然水 北アルプス信濃の森工場」プロジェクト(写真1)は、超上流工程(注1)のグランドデザインに1年近くの時間を費やしたという。

写真1:恵まれた自然に囲まれたサントリー天然水 北アルプス信濃の森工場(出典:サントリー)

写真1:恵まれた自然に囲まれたサントリー天然水 北アルプス信濃の森工場(出典:サントリー)拡大画像表示

注1:超上流工程は、IPA(情報処理推進機構)とSEC(ソフトウェア・エンジニアリング・センター)の定義では、システムライフサイクル設計などの上流工程よりも上の、システム化の方向性、システム化計画、要件定義を行う工程を指す。信濃の森工場プロジェクトでは、さらに上の、次世代ファクトリーの実現目標の定義に注力した。

写真2:サントリーシステムテクノロジー ビジネスプロセス改革部部長の須原真由美氏

写真2:サントリーシステムテクノロジー ビジネスプロセス改革部部長の須原真由美氏このようなプロセスを経て、同工場では、①データサイエンスの活用、②人間中心のモノづくり、③進化し続ける工場という3つのコンセプトが定義された。IT/DXの立場からプロジェクトを牽引した、サントリーシステムテクノロジー ビジネスプロセス改革部部長の須原真由美氏(写真2)は、同プロジェクトでのDXの位置づけを次のように説明する。

「DXはあくまでもコンセプトの解像度を高め、具現化するための手段にほかなりません。もちろん手段はDXに限らず、業務プロセスの標準化、人材育成・人事制度、組織改革など多岐にわたりますが、各々独立して取り組まれてきたそれらの施策に化学反応を起こすトリガーとしてDXを位置づけています」

須原氏によると、DXの2つの側面として、既存ビジネスの深化と新しいビジネスモデルの創出を挙げ、信濃の森工場においても両側面からデジタルの有効性を検証して、アクションプランへと落とし込んでいったという。

「1本トレース」で検査・品質情報を統合管理

信濃の森工場では、操業開始以来、人気商品「サントリー天然水」を年間1500万ケース生産し(1ケース=550mlペットボトル24本)、主に長野県や新潟県、北陸・東海地域などに供給している。製造工程の高度な自動化がなされており、原材料から製品完成までのプロセスにおいて、人手が介在することはほぼ皆無となっている。

また、同工場では「1本トレース」と呼ぶ、商品1本単位で製造・検査履歴情報と品質情報を紐づけて統合管理するトレーサビリティシステムを導入している(写真3)。同システムは、何らかのトラブルが生じた際に、担当者が作業記録の中から関連情報を抽出・収集する手間を不要にし、影響範囲の調査時間が従来の3分の1以下に短縮。流通や消費者からの商品に関する問い合わせ対応が大幅に迅速化された。同時に、生産設備・機器に軽微なエラーが発生した際の品質チェック、生産ラインの早期復旧が可能となり、生産ラインの稼働率向上にも寄与している。

写真3:「1本トレース」で進むラベリング工程(出典:サントリー)

写真3:「1本トレース」で進むラベリング工程(出典:サントリー)従来の工場においてはこれだけでも画期的なことと言えるが、信濃の森工場における真骨頂はそこではない。3つのコンセプトの具現化を踏まえた「データドリブン工場」へのシフトである。

自動化が進めば進むほど、工場では必然的に大量かつ多様なデータが生成されていく。そこで同工場では「IT×OT(Operational Technology:制御運用技術)」の発想で、ビッグデータ活用のためのIoT基盤を構築している。

具体的には、工場内の生産設備・機器、ITシステムなどから積み上げられるデータを、目的や活用頻度に応じてクラウド上のデータレイクや工場内のストレージに蓄積。データドリブンのアプローチにより、商品の安全・安心の追求、働き方改革、工場経営の高度化」を基軸とする変革に取り組んでいる。データはビジネスのドライブに欠かせない宝の山と言われて久しいが、長野の地にデータドリブン工場を実現する次世代ファクトリーを創出している(写真4)。

写真4:各生産ラインで毎分1000本の製造能力を実現(出典:サントリー)

写真4:各生産ラインで毎分1000本の製造能力を実現(出典:サントリー)工場の変革をビジネス価値へ

サントリーが信濃の森工場のプロジェクトで注力した変革の内容は次のとおりである。

安全・安心とビジネス価値の追求

先の1本トレースが象徴的だが、それを品質向上という工場内の課題解決で完結させることなく、サプライチェーンマネジメント、顧客志向の製品開発などのビジネス変革への発展を目指している。

例えば本社の生産技術部門では、1本トレースを含むIoT基盤に蓄積されたデータを生かし、工場/サプライチェーン横断の課題解決を目的に、トレーサビリティシステムの製造・検査履歴情報と品質情報に経営データなどを紐づけた分析についての議論が始まっている。将来的には工場から得られた品質などの情報を開発側にフィードバックすることで、より顧客志向の新製品開発につなげることも視野に入れているという。

人間中心のものづくり

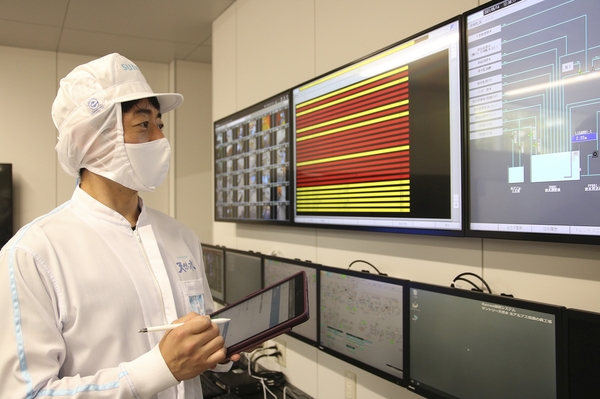

IoT基盤を通じたKPIの可視化を徹底し、ダッシュボード上に、必要なとき、必要な人が、必要な情報にアクセスできる環境を整備している。特に竣工時がコロナ禍の真っただ中だったこともあり、ニューノーマルへの対応を踏まえたリモートワークの推進と業務効率の向上の両立を担っている。同時に、人間ならではの気づきやインサイトにも着眼。データの民主化を推進し、KPIの達成に向けて各々の現場が必要なアクションを導き出す「人間中心のものづくり」が実践されている(写真5)。

写真5:ダッシュボードを通じたKPIマネジメント(出典:サントリー)

写真5:ダッシュボードを通じたKPIマネジメント(出典:サントリー)工場経営の高度化

全体最適の考え方で工場経営の高度化に取り組んでいる。サントリーはこれまでも工場のデータ活用を推進してきたが、多くは工程・ライン単位でデータを集約・活用し生産性を向上させる個別最適にとどまっていたという。

プロジェクトでは、「ものづくり部門における全体最適の目指す姿」を追求。工場全体の生産設備・機器、各種ITシステムのデータをクラウド上のデータレイクや工場内のストレージに適材適所に蓄積し、組織横断でデータ活用できる仕組みを構築した。それにより、工場と生産技術部門をはじめとする本社とのシームレスな関係を生み出し、データドリブンなKPIマネジメントを目指している。将来的には、現場主導で生まれた新たなKPIを、経営マネジメントにも生かし、持続的経営の糧としたいと考えている。

「現時点で次世代ファクトリーを志向した生産拠点は信濃の森工場しかありません。この工場をモデルケースに、飲料のみならず酒類や食品などを含めて次世代ファクトリーを横展開していければ、近い将来、メーカーとして従来の延長線上になかった新たな価値や存在感を示すことができると確信しています。そのハードルは限りなく高いですが、この工場で培った経験・ノウハウでブレークスルーを起こしていく覚悟です」(須原氏)

写真6:信濃の森工場の開放的な「アルプステラス」(出典:サントリー)

写真6:信濃の森工場の開放的な「アルプステラス」(出典:サントリー)●Next:サントリーがIoT/データ分析構築で留意したこと

会員登録(無料)が必要です

- 1

- 2

- 次へ >

- データカタログ整備から広がるデータドリブン企業への変革─みんなの銀行が挑むデータマネジメント実践の軌跡(2026/01/28)

- 400万件超の商品マスターをクラウドに移行、食品流通のデジタル化を加速する情報インフラへ─ジャパン・インフォレックス(2025/12/26)

- “データ/AI Ready”な経営へ─住友電工の「グローバルデータ活用基盤」構築の軌跡(2025/12/15)

- オリンパスが挑む、医療機器ソフトウェア開発の”産業革命”(2025/10/20)

- 「データ活用宣言」を起点に広がるデータ文化─三菱電機の全社データマネジメント実践(2025/10/01)

サントリー / 経営変革 / データドリブン経営 / プロジェクト管理 / ESG / 工場 / 生産管理 / トレーサビリティ / 食品 / 飲料 / Lumada / CPS / デジタルツイン / 日立製作所 / サントリーシステムテクノロジー / サントリーホールディングス / 長野県

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-