京セラ(本社:京都市伏見区)は、ウイングアーク1stのBIツール「MotionBoard」を導入し、製造現場の技術者をデータエンジニアとして育成している。データ活用人材は現在200人を超えるという。部材管理では購入量を標準化し、剰在庫を60%削減している。ウイングアーク1stが2025年12月17日に発表した。

京セラは、IoTセンサーを用いたスマートファクトリーを推進している。一方で、センサーから収集・蓄積するデータをSQLやPythonで分析できる人材が不足。製造現場では、Excelによる手作業でのデータ活用を中心に部材管理や原料調合などの業務が属人化していたという。

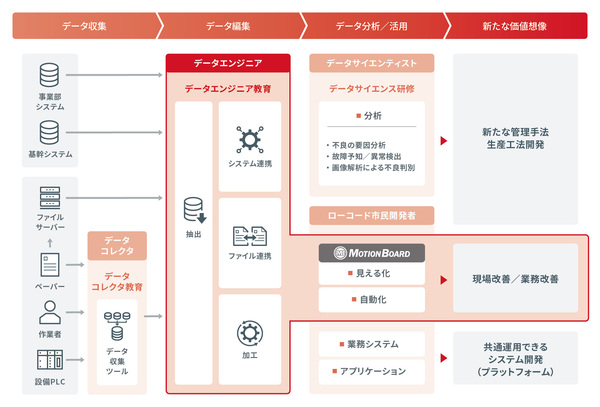

図1:京セラが取り組むデータエンジニア教育の概要と範囲。BIツール「MotionBoard」はデータの可視化に使っている(出典:ウイングアーク1st)

図1:京セラが取り組むデータエンジニア教育の概要と範囲。BIツール「MotionBoard」はデータの可視化に使っている(出典:ウイングアーク1st)拡大画像表示

2021年4月から、製造現場の技術者をデータエンジニアとして育成し、IT部門に依存せずに現場で課題を解決できる体制づくりに取り組んでいる。データ可視化基盤には、ウイングアーク1stのBIツール「MotionBoard」を導入した。現在、データ活用人材は200人を超えているという(図1)。

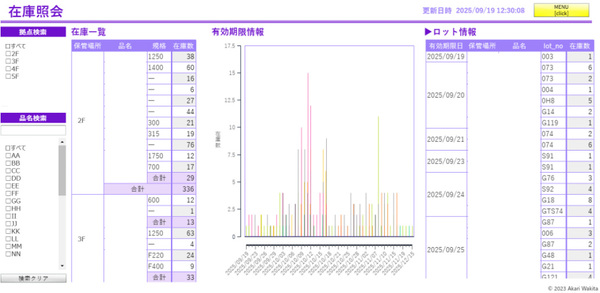

BIツールの活用事例として、部材の在庫照会画面の開発を挙げている。有効期限の近いロット情報を表示し、現場での先入れ/先出し判断を促す(図2)。

図2:京セラの現場担当者がBIツールで作成した在庫照会画面(出典:ウイングアーク1st)

図2:京セラの現場担当者がBIツールで作成した在庫照会画面(出典:ウイングアーク1st)拡大画像表示

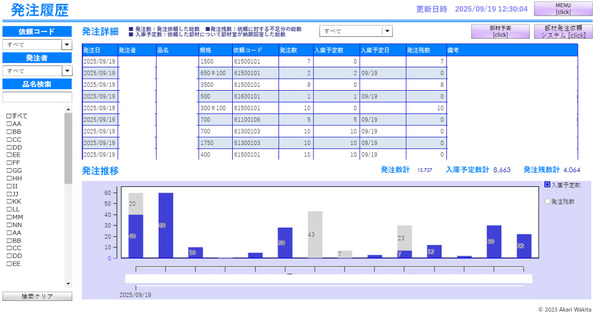

図3は、MotionBoardで開発した発注履歴画面である。発注情報や納期回答日、発注残数などを一覧で確認することで過剰発注を防止し、過剰在庫を60%削減している。

図3:京セラの現場担当者がBIツールで作成した発注履歴画面(出典:ウイングアーク1st)

図3:京セラの現場担当者がBIツールで作成した発注履歴画面(出典:ウイングアーク1st)拡大画像表示

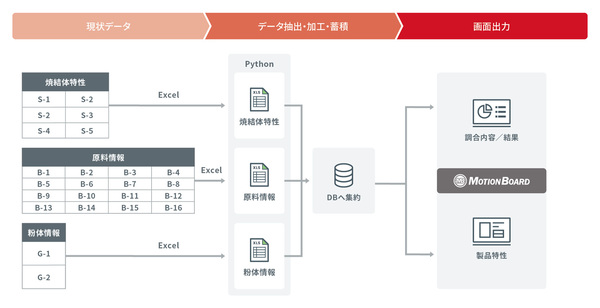

ほかには、切削工具の製造工程における素材の調合業務を標準化している。原料投入から最終検査までの一連のデータを管理するシステムを開発し、調合内容と製品特性の関係を可視化した(図4)。

図4:素材の調合業務を標準化し、システムに落とし込んだ(出典:ウイングアーク1st)

図4:素材の調合業務を標準化し、システムに落とし込んだ(出典:ウイングアーク1st)拡大画像表示

京セラは、データエンジニア教育に加えて、マシンラーニング(機械学習)を使って条件の最適化を目指すデータサイエンス教育も実施している。調合伝票の内容や工程に応じた値の変動、各配合比の影響度といった知見を基に、最適な調合の条件を予測するモデルを構築。運用を続けることでモデルの精度が向上し、従来は気付かなかった改善のヒントが得られているという。

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-