第1回から第3回では、アフターサービスにおける3つのビジネスモデルを見てきた。いずれのビジネスモデルでも、最大限の収益を得ようとすれば、ITの仕組みを活用して効率的にサービスを提供しなければならない。今回からアフターサービスを支えるITの仕組みについて考えている。前回は、サービスのための「情報」を考えた。今回は、サービスのための「モノ」を考えてみよう。

アフターサービスのために準備すべきは、「知恵」「モノ」「人」の3つだと指摘した。前回は、「知恵」の準備として、サービス情報をどう記述しマネジメントするかについて説明した。今回は、アフターサービスのためのき第2項目である「モノ」の準備を説明する。

サービスで使う「モノ」とは、交換部品や消耗部品、そして治工具などである。販売した製品が故障した場合、修理用の交換部品が手に入らなければ修理できないし、修理のための工具も必要になる。そして、これらのモノは、製品が販売されると同時に、サービスセンターやパーツセンターの倉庫に在庫できていなければならない。

サービス部品在庫が抱える永遠のジレンマ

一般にサービスの現場で使われる交換部品・消耗品の在庫の適切さは、2つの主要業績指標(KPI:Key Performance Indicator)で測られる。1つは、即納率(即応率・サービスレート)、もう1つは在庫高(インベントリーレベル:Inventory Level)だ。だが両者の間には、「欠品を減らそうとすると在庫が増え、在庫を減らそうとすると欠品が増える」という、在庫計画の担当部門が直面するジレンマがある。

即納率は、受注した交換部品を即日出荷できた割合であり、顧客満足度にとって最も重要な指標だ。顧客がサービスに不満を抱くのは、製品が故障したときよりも、その故障が修理できないときだと言われているからだ。故障時の対応が良ければ、企業イメージを高められる。だが、修理できなければ、顧客の不満は一気に高まる。

例えば、交換部品がないと装置や機器を現状復帰できず、顧客の生産計画が狂うなど多大な迷惑をかける。サービスの現場では、必要な部品をいかに短いリードタイムで現場に届けられるかがとても大切だ。では、即納率の目標は、どの程度に設定すべきだろうか?

即納率の目標値は、業界や地域によって異なる。だが、筆者の経験によれば、日本国内であれば98%以上、欧米地域なら96%以上、新興地域でも95%程度に設定するのが1つの目安だろう。

即納率を高めるための最も簡単なアプローチは、サービス拠点に在庫を潤沢に準備しておくことだ。需要がありそうな部品を修理・整備の現場にあらかじめ準備することで、交換部品の欠品による顧客満足度の低下を防ぐ。

在庫高は総売上高の10%近くに及ぶケースも

一方、在庫高は、企業が保有しているサービス部品の総額を指している。製品の販売を終了しても、企業は一定期間、サービス部品を提供し続けることが義務づけられている。そのため、サービス部品在庫は、生産部品在庫に比べて大量になりがちだ。どの程度サービス部品在庫を持つべきかは、製品によって異なる。サービス部品の売り上げが大きい業界では、在庫高は総売上高の10%近くにも及ぶ。

サービス部品は、生産部品に比べて在庫場所も在庫個数も多い。倉庫管理費用などの間接費もかさんでしまう。企業経営の視点からみれば、サービス部品在庫をいかに少なく押さえ込むかが重要になってくる。

ここで、即納率低下を防ぐために在庫を積み増すと、在庫数がどんどん増えていく。大量在庫は経営効率が悪いので、在庫を減らすことになるが、減らし過ぎると即納率が低下し、顧客が不満を感じ始める。

統計的には、即納率が95%を超えた場合、その即納率を1%改善させるためには2倍の在庫が必要になる。在庫計画担当者は、「即納率を維持しつつ在庫高を削減する」ための格闘を日々続けているのだ。

サービス部品の需要は予測が難しい

サービス部品在庫のジレンマを解消するために、どんなメーカーでも、(1)サービス部品の需要を予測する需要予測、(2)予測に基づいて部品を生産したり調達したりする発注計画、(3)調達した部品を倉庫に配備する在庫計画、を実施しているはずである。しかし、サービス部品の需要を正確に予測するのは大変に難しい。生産工程とは違い、製品の故障は計画できないからだ。

一般に、生産部品であれば、「どこの工場の、どのラインで、どの部品が、いつ、どれだけ必要になる」といった情報は、資材所要量計画にあらかじめ盛り込まれている。だが、サービス部品はそうはいかない。いつ、どこで、どの部品が壊れるかは完全には予測できない。

そのため製造業では、「生産は Just In Time、サービスは Just In Case」だと良く言われる。交換部品の需要は計画ベースでは予測できないため、製品の故障といったイベントが発生したときに、直ちに応えれば良いという意味である。

生産工程とサービスでは、需要の発生の仕方が全く異なる。そのため、サービス部品の需要予測では、生産工程の在庫計画手法、すなわち総所要量計算などを転用してもうまくいかない。生産計画のような“確定フォーキャスト”が存在しないからだ。

そこで、サービス部品の需要予測では、生産計画の代わりに過去の需要実績を分析する手法が一般的である。ところが、一口に「過去の需要実績」といっても、部品には色々な特性がある。稼働時間と故障率に強い相関があるもの、故障に季節性が見られるもの、稼働時間も季節性にも関係なく突発的に壊れるもの、などだ。

サービス部品の需要予測精度を高めるためには、需要実績データの中から部品ごとの需要特性をとらえなければならない。ただ、サービス部品の数は膨大なだけに、部品の1点1点について、人力によって十分に分析するのは不可能である。

では、どんな対策があるのか。基本的な考え方は、サービス部品の需要予測と在庫計画に特化して、ITの力を積極的に活用することである。実際、サービス部品の需要を、より細やく予測するためのITを導入する企業が増えている。

具体的な事例の1つが、韓国LG電子の取り組みだ。同社は、サービス部品に特化した需要予測・在庫計画システムを導入し、予測精度が高い部品に関しては需要予測から発注までの業務を自動化。統計的な予測が難しい部品に対してのみ担当者が介在するようにした。結果、サービス部品の在庫計画業務に携わる人員は従来の40人から、たった4人にまで減っている。

在庫レベルを最適化するためのアプローチ

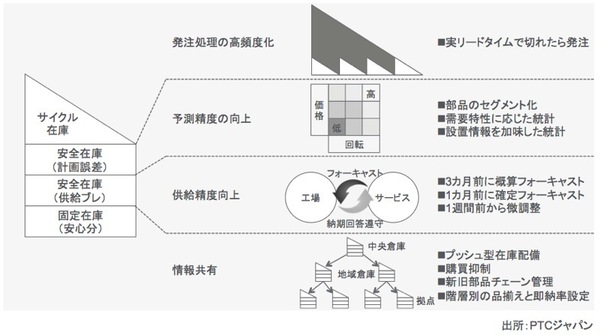

即納率を維持しながら在庫を削減するための手法を具体的に見てみよう。まず、サービス部品の在庫は大きく(1)サイクル在庫、(2)安全在庫、(3)固定在庫の3つに分けられる。

(1)サイクル在庫

部品の調達リードタイムと発注頻度から導き出せる在庫。ある発注日から次の発注日までの間に出荷される部品がサイクル在庫なので、次の発注日の前日には理論上、在庫量はゼロになる。

サイクル在庫を削減するためには、発注頻度を上げるのが最も効果的だ。発注頻度を増やせば、1回の発注数量が減り、結果として在庫を削減できる。

(2)安全在庫

突発需要などに対応するために、サイクル在庫に積み増しておく在庫。安全在庫の必要保持量は、需要と供給の変動幅で決まる。需要や供給がぶれるほど、安全在庫を多く持たなければならない。

安全在庫を減らすためには、供給リードタイムの安定化が必要だ。一般論として、需要を企業がコントロールすることは難しいが、供給については努力できる余地が大きい。

(3)固定在庫

需要があるかどうかは全く予測できないが、欠品すると大きな問題になるため、リスク回避のために積んでおく在庫。

固定在庫を削減するためには、在庫拠点をネットワーク化し、需要に対して「全体で構える」体制を調えるのが効果的だ。在庫を複数拠点に分散して確保する“横持ち”を可能にすることで、需要があるかどうか分からない部品の在庫を特定の拠点に集約し、全体の在庫高を削減する。

上記の基本原則に沿えば、即納率の維持と在庫高の削減を同時に達成するには以下を実施すれば良いことになる(図1)。

・発注頻度を月次から日次にまで上げる

・供給リードタイムを安定させる

・拠点ごとではなく倉庫の階層全体に渡る最適化を図る

図1:サービス部品の在庫削減アプローチ

図1:サービス部品の在庫削減アプローチ拡大画像表示

これらの複合的な取り組みを実施することで在庫レベルの適正化に大きな効果を上げている企業の1社が、日立アプライアンスである。

同社は供給リードタイムの安定化に向けて、供給リードタイムの変動原因であるサービス部門からの需要予測の精度と頻度を高めることで、大きな成果を出している。サービス部門と生産・資材部門が一体になり、サービス部品の在庫計画に特化したシステムを構築。生産部門が求める精度と頻度での需要予測を実現した。

会員登録(無料)が必要です

- 1

- 2

- 3

- 次へ >

- 【第13回】サービスのその先へ、「ものづくり」を忘れずに(2015/01/15)

- サービスの新潮流(2) IoT(Internet of Things:モノのインターネット):第12回(2014/12/16)

- 【第11回】サービスの新潮流(1)オムニチャネルによるスムースな対応を(2014/12/02)

- 【第10回】サービス化のカベ(2)最新のサービスモデル移行には組織変革が不可避(2014/11/18)

- 【第9回】サービス化のカベ(1)サイロ化がサービスシフトを阻む(2014/11/07)

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-