OKI(沖電気工業)は2019年9月5日、OKIグループのプリンター事業会社であるOKIデータのLED統括工場において、製造ラインにおける半導体製造装置の最適配置を量子アニーリングマシンで算出したと発表した。この結果、作業員の移動距離を平均28%短縮する結果を得ることに成功した。

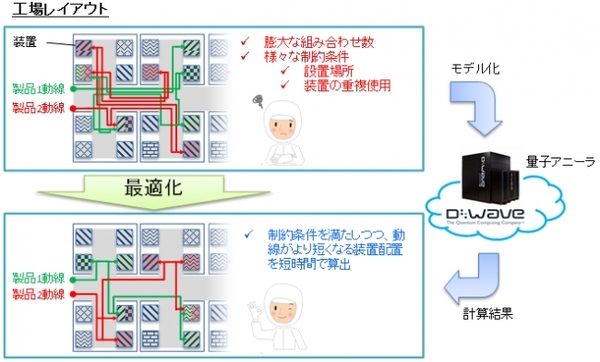

OKIデータは、LED統括工場において、製造ラインへの半導体製造装置の最適配置を、組み合わせ最適化問題に特化した量子アニーリングマシンで算出した(図1)。カナダのD-Wave Systemsが開発した量子アニーリングマシンを利用した。この結果、作業員の移動距離を平均して28%短縮した。

図1:半導体製造装置の最適配置を量子アニーラで算出し、作業員の動線を28%短縮した(出典:OKI)

図1:半導体製造装置の最適配置を量子アニーラで算出し、作業員の動線を28%短縮した(出典:OKI)拡大画像表示

OKIデータのLED統括工場では、製造工程が異なる複数の製品を、数十~数百台におよぶ多種類の半導体製造装置を共用しながら、装置間を作業員が移動して製造している。このことから、生産性を高めるためには、装置の配置を最適化し、作業員の移動距離(動線)をできるだけ短くする必要がある。

しかし、装置の台数および種類が多くなると、その組み合わせのパターン数は爆発的に増加する。今回検討の対象としたケースでも、10の100乗を優に超える。また、装置の設置場所や重複する装置の選択方法など、複雑な制約条件も考慮しなくてはならない。スーパーコンピュータのような従来型コンピュータでは、そのすべてを計算して最適な装置配置を算出することは現実的に不可能だった。

OKIとOKIデータは、D-Wave Systemsが提供する量子アニーリングマシンを用いて、最適配置に取り組んだ。この問題を効率的に解くためには、量子アニーラと製造現場の両者の制約条件に適した新しいアルゴリズムが必要であり、製造現場の実態をよく知っているメンバーの参加が不可欠だった。

このため、LED統括工場のメンバーも参加し、製造工程および製造数が異なる製品2種を同一工場内で製造するときの条件をモデル化し、計算アルゴリズムを独自設計した。この新しいアルゴリズムを用いて量子アニーリングマシンによって最適な装置配置を計算したところ、従来の装置配置と比較して、平均で28%の動線短縮を実現できるという結果を得た。

OKIおよびOKIデータは、今回の結果をさらに精緻化したうえで、LED統括工場の生産性向上に適用する予定である。

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-