激しく変化し、不確実性の高まる事業環境に適応するため、企業はDX(デジタルトランスフォーメーション)への取り組みを迫られている。製造業も例外ではなく、新型コロナウイルスの感染拡大がその流れを一段と加速させている。しかし一方で、DXを牽引するメンバーへの過大な期待と負荷が高まり、最終責任を負うマネジメント層の判断も難しさを増しているのが現実だ。この課題を乗り切るために求められるのが、経営・顧客・設計・製造が連動したDX基盤のグランドデザインだ。

DXを妨げる大きな壁

製造業でDXが叫ばれてすでに久しく、コロナ禍により事業を取り巻く環境が激変したことが、その取り組みをさらに加速させていると言われる。当然、経営陣もDXの必要性はすでに強く認識しており、中期経営計画に取り入れるほか、複数部門から選抜されたDXの専門組織/プロジェクトチームを立ち上げるといった動きを見せている。

しかしその一方で、「DXのリーダーとなるべきプロジェクトチームのメンバーたちは疲弊しきっています」とその実態を語るのは、マクニカ インダストリアルソリューション事業部 事業部長の阿部幸太氏だ。DXプロジェクトチームに対する期待値は高まる一方で負担も激増しているが、経営陣がデジタル施策の妥当性や進捗良悪を判断するのは困難だ。阿部氏は「端的に言えば、コミュニケーションの難易度が高すぎるのです」と指摘する。

株式会社マクニカ イノベーション戦略事業本部 インダストリアルソリューション事業部 事業部長 阿部幸太氏

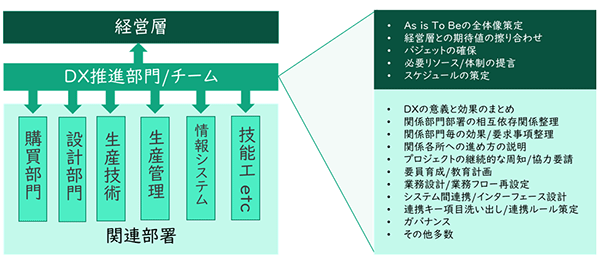

株式会社マクニカ イノベーション戦略事業本部 インダストリアルソリューション事業部 事業部長 阿部幸太氏どういうことだろうか。さまざまなデジタル施策を推進しようとすれば必ず業務プロセスの変更を伴い、生産技術、生産管理、生産現場の作業者、設計、購買、情報システムなどの関連部署との連携が欠かせないが、これをハンドリングできる人がいないのだ。

「できるとすればそれは社内でも超エース級の人になりますが、その人物をDXプロジェクトチームに抜擢してしまうと、他の重要なビジネスが回らなくため、結局アサインすることができません」と阿部氏は語る。

DXを推進するには、全体の理解/組織システム間依存関係の整理/高度な連携が求められる

DXを推進するには、全体の理解/組織システム間依存関係の整理/高度な連携が求められる拡大画像表示

加えて、日本の製造業の現場ではすでに徹底したコスト削減が図られていることもDX推進を困難にしている。例えばIoTを活用した不良品の要因分析に取り組んだとしても、生産現場ではそもそもほとんど不良品を出しておらず、その細分化・局所化されたテーマの範囲内だけでは十分なROI(投資対効果)はまず得られない。

「仮にPoC(概念実証)が上手くいったとしても、すべての部署を横断したデータマネジメントの基盤が整備されていないと必要なデータを入手できず、業務プロセスに組み込むことができません。ならば実用化は無理だねと、結局PoCだけで終わってしまうのです」(阿部氏)。

全社的なデータマネジメントとシステム間データ連携の勘所

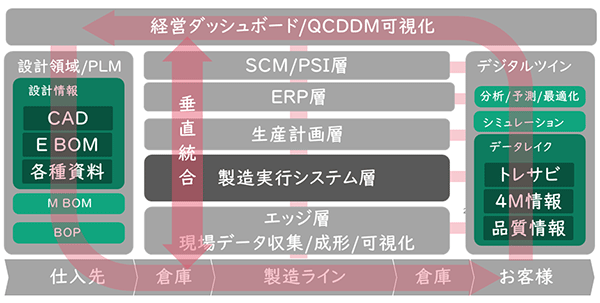

その意味でも重要なのは、個別テーマのPoCを繰り返すことではなく、経営・顧客・設計・製造が連動したDX基盤、すなわち全社的なデータマネジメントおよびシステム間データ連携のグランドデザインを描くことにある。

経営・顧客・設計・製造が連動したDX基盤のグランドデザイン

経営・顧客・設計・製造が連動したDX基盤のグランドデザイン拡大画像表示

まず設計・製造のデータ連携で必要なのが、リアルタイムのデータ収集のボトルネックとなっているMES(製造実行システム)領域におけるブラックボックスの解消である。

「たとえシステムが異なっていても、設計データと工程データが一体化され、ルール化されて管理されていれば、PLM(製品ライフサイクル管理)とMES間のシステムは疎結合で、インタフェース設計で連携が可能となります。それぞれの進化は他方に影響を与えることがなく、今後は疎結合がマストになると考えられます」(阿部氏)。

次に物流・製造のデータ連携では、完成品、モジュール、部材レベルでのグローバルでのデータ透明性が必要となる。3PL(サードパーティロジスティクス)など効率を重視するがゆえに個品管理が難しくなっているケースがあり、経営効率を重視した際に拠点間の在庫生産キャパシティをいかにして最適化するのかが課題になっているからだ。

そうした中でのトレンドとなっているのが、MESと工内物流(工程で作るものに合わせて材料が供給される体制)のデータ連携およびその内製化だ。生産管理システムとあわせ、時間単位、分単位といった物流のタイミングに追従できるようにする必要がある。

「スケジューリングと連動した部材管理がリアルタイム連携の肝となります。具体的にはWMS(倉庫管理システム)、AGV(無人搬送車)、スケジューラー間のリアルデータ連携インタフェースが必要となりますが、実はシステム側のハードルはそれほど高くなく、マッピングなどロジックで対応可能です」(阿部氏)。

そして最終的に目指すのが、エッジデバイスから経営層までデータ連携させる垂直統合の実現だ。PSI(基幹システム)からMES連携までのスコープに関してはすでに構想を描けている企業も多く、ITのプロフェッショナルがいれば実現可能である。ところがMESレイヤー以下の現場データ(HMI/PLC/SCADA、センサー、設備機器)とのデータ連携まで考慮はされておらず、この壁を払拭する必要がある。

「MESレイヤー以下のOT(制御システム)まで連携できないと現実世界で何が起きているかがわからず、ブラックボックスになってしまいます。この結果として付帯作業が減らない、意思決定が遅れるといった課題が、品質問題の早期対応などの施策で顕著にあらわれています。経営陣は報告を待つしかない、現場は報告をするための業務に追われるといった悪循環に陥り、事実が正確に伝わりません」(阿部氏)。

DXプロジェクトにブレークスルーを起こす3つの取り組み

上記のような課題を踏まえつつ、DXプロジェクトのはじめの一歩として効果を発揮する取り組みとしてマクニカが提唱するのが、下記の3点である。

- 健康診断

- シミュレーション

- Fit to Standard

1. 健康診断

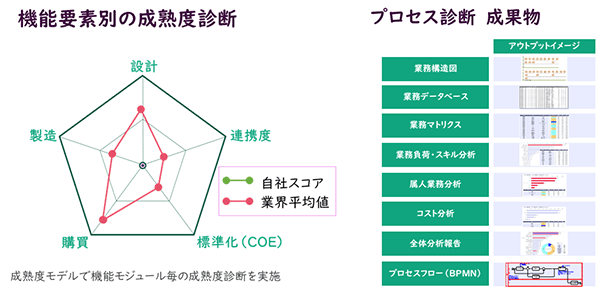

まず、健康診断とは現状分析のことだ、レイヤー間/部門間のコミュニケーションのために必ず出発点を合意する必要があり、DXチームの多くが必要性を感じているものの、さまざまな障壁があり着手できていないケースが多い。

この健康診断におけるブレークスルーのポイントは、部門間/レイヤー間で共通する客観的かつ定量的な現状分析を行い、業務プロセスの可視化をクイックにローコストで実現することにある。

例えば「機能要素別の成熟度診断」や「プロセス診断」などは、自社内のみで行わず、外部に依頼するのがいい。外部に出すことで、他社との比較や数多くのテンプレートの利用などが可能になり、自社の立ち位置の把握が容易となる。

外部に依頼することで、他社との比較やテンプレートの利用を可能にし、クイック&ローコストが実現できる

外部に依頼することで、他社との比較やテンプレートの利用を可能にし、クイック&ローコストが実現できる拡大画像表示

2. シミュレーション

阿部氏は「体験の共有に勝るコミュニケーションはない」と断言する。そのため、体験の共有を目的として、工場などの製造現場をシミュレーションして可視化し、「過去こうしていたら今はどうなっていたか」「今こうすると未来はどうなるか」などの検証・予測を行い、共有することが有効だ。

シミュレーションでは、細部を作り込み過ぎず、全体の傾向を掴むことを重視し、コミュニケーションが円滑に進む状況を早期に作りだすことがポイントとなる。

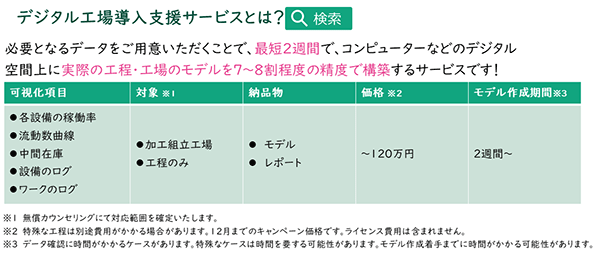

「この部分を、いかに短期間で準備/調査の負担少なく、低コストで実現できるかが最も重要です」と阿部氏は強調した。マクニカでは、必要となるデータさえ用意すれば、最短2週間でデジタル空間上に実際の工程・工場のモデルを7~8割程度の精度で構築する「デジタル工場導入支援サービス」を提供しているという。

マクニカの「デジタル工場導入支援サービス」

マクニカの「デジタル工場導入支援サービス」拡大画像表示

3. Fit to Standard

Fit to Standardのアプローチでは、「パッケージ標準を理解する」ことがスタートポイントとなる。

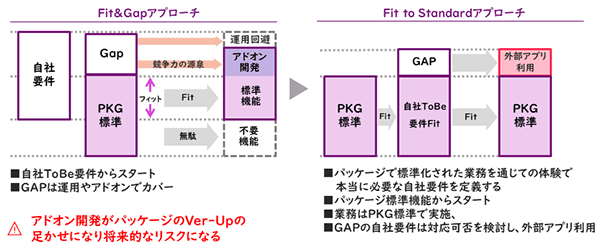

自社要件からスタートし、パッケージ標準との差分をアドオン開発で実現するFit&Gapアプローチでは、アドオン開発がコストになり、将来的なパッケージのバージョンアップに追従できないというリスクになってしまう。

そこで、業務をパッケージ標準で行うことを基本とし、対応できない自社要件は外部のアプリケーションや開発環境で実現し、API連携させることを検討するのがFit to Standardアプローチだ。「パッケージで標準化された業務を通じた体験を得ることでこそ、本当に必要な自社要件を定義することができます」と阿部氏は言う。

Fit to Standardアプローチにより開発コスト、導入期間、システム保守性を向上させることが可能

Fit to Standardアプローチにより開発コスト、導入期間、システム保守性を向上させることが可能拡大画像表示

すでに製造業ではDXの必要性を認識しており、DXの必要性そのものを声高に唱える時代はもはや終わったと認識すべきだ。「ベンダーの立場として、皆様のやりたいことを、テクノロジーありきではなく便利に実現していくための支援にこだわり抜きます。しっかりとDX実現のループが回りだすまでマクニカは伴走させていただきます」と阿部氏は語り、日本の製造業のブレークスルーを後押ししていく強い意志を示した。

●お問い合わせ先

株式会社マクニカ

URL:https://go.macnica.co.jp/contact.html

- MDMの効果を経営層に納得させるために―ROI可視化に効く3つの観点とは?(2021/04/26)

- データマネジメントで見過ごしがちな重要ポイント! 今こそ“ストレージ”を再考すべき時期(2021/04/21)

- データ駆動経営を実現する組織の在り方とは? 事例で学ぶデータアーキテクトのミッション(2021/04/20)

- 点在するデータリソースをワンストップで利用できる「データ仮想化プラットフォーム」の実力(2021/04/16)

- 業務アプリケーションにデータ分析機能を簡単にアドオンできる“組み込みBI”のススメ(2021/04/14)

- 業務システム 2027年4月強制適用へ待ったなし、施行迫る「新リース会計基準」対応の勘所【IT Leaders特別編集版】

- 生成AI/AIエージェント 成否のカギは「データ基盤」に─生成AI時代のデータマネジメント【IT Leaders特別編集号】

- フィジカルAI AI/ロボット─Society 5.0に向けた社会実装が広がる【DIGITAL X/IT Leaders特別編集号】

- メールセキュリティ 導入のみならず運用時の“ポリシー上げ”が肝心[DMARC導入&運用の極意]【IT Leaders特別編集号】

- ゼロトラスト戦略 ランサムウェア、AI詐欺…最新脅威に抗するデジタル免疫力を![前提のゼロトラスト、不断のサイバーハイジーン]【IT Leaders特別編集号】

-

VDIの導入コストを抑制! コストコンシャスなエンタープライズクラスの仮想デスクトップ「Parallels RAS」とは

-

AI時代の“基幹インフラ”へ──NEC・NOT A HOTEL・DeNAが語るZoomを核にしたコミュニケーション変革とAI活用法

-

加速するZoomの進化、エージェント型AIでコミュニケーションの全領域を変革─「Zoom主催リアルイベント Zoomtopia On the Road Japan」レポート

-

14年ぶりに到来したチャンスをどう活かす?企業価値向上とセキュリティ強化・運用効率化をもたらす自社だけの“ドメイン”とは

-

-

-

-

生成AIからAgentic AIへ―HCLSoftware CRO Rajiv Shesh氏に聞く、企業価値創造の課題に応える「X-D-Oフレームワーク」

-

-

-

「プラグアンドゲイン・アプローチ」がプロセス変革のゲームチェンジャー。業務プロセスの持続的な改善を後押しする「SAP Signavio」

-

BPMとプロセスマイニングで継続的なプロセス改善を行う仕組みを構築、NTTデータ イントラマートがすすめる変革のアプローチ

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-